作者简介:武志超 工程师,1982年生,2007年毕业于长春工业大学机械工程及自动化专业,现在新疆广陆能源科技股份有限公司从事研发工作。通信地址:834000 新疆克拉玛依市东郊路8号。电话:(0990)6282333。E-mail:158760969@qq.com

常规电动脱气器在钻井液缓冲罐液面发生变化时,其安装高度需要人工进行调节,不但劳动强度大,而且若调整不及时易造成后续测量结果不准确甚至气测仪器损坏问题。为此研发了一款采用机械恒拉力装置、能随钻井液液面自动调整高度的自平衡式脱气器,其位置相对于钻井液液面始终保持恒定,极大减轻了操作人员工作强度,确保了地层烃类气体检测的连续性、齐全性和准确性,有效提升了气测录井资料的质量。目前该脱气器已批量应用于油田录井现场,有望成为录井仪的标配,在国内外更多市场推广应用。

The installation height of conventional electric degasser needs to be adjusted manually when the liquid level changes in the drilling fluid buffer tank,which is not only labor intensive,but also problematic in inaccurate subsequent logging results and even damaging the gas logging instrument without timely adjustment. To this end,a self-balancing degasser equipped with a mechanical constant tension device that automatically adjusts the height with the level of drilling fluid has been developed. Its position remains constant relative to the level of drilling fluid,which greatly reduces the work intensity of operators,ensures the continuity,completeness and accuracy of hydrocarbon gas monitoring in formations,and effectively improves the quality of gas logging data. At present,the degasser has been applied to oilfield logging sites in batches,and it is expected to be a standard configuration of mud logging equipment and be promoted and applied in more markets at home and abroad.

脱气器是随钻气测录井仪的重要配套设备, 其功能是将钻井液中所含的混合气部分地分离出来, 为随钻录井仪的色谱分析连续地提供样品气气源[1]。目前, 录井中常用电动脱气器的安装高度需要人工进行调节, 劳动强度大, 且若调整不及时会造成脱气不连续, 影响气测资料的完整性甚至损坏综合录井仪中的气测仪器, 给后续的测量带来了很大的不便。为克服现有电动脱气器缺陷, 研发一款自动调整高度的脱气器尤为必要, 可实现脱气器相对于钻井液液面位置恒定, 降低操作人员劳动强度[2, 3, 4]。自平衡式脱气器有效地解决了常规脱气器存在的技术问题。

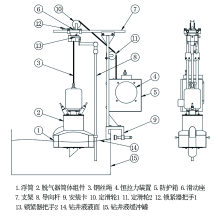

脱气器浮筒下部浸入钻井液中, 恒拉力装置通过钢丝绳提供给脱气器筒体组件一个恒定的拉力, 使脱气器筒体组件在拉力、本身重力和浮力共同作用下达到平衡状态, 使脱气器筒体组件相对于钻井液液面相对位置恒定。当钻井液液面发生变化时, 浮筒的浮力也发生变化, 破坏脱气器筒体组件的受力平衡, 这时恒拉力装置下放或拉起钢丝绳, 使浮筒下部浸入钻井液中位置保持不变, 脱气器筒体组件的受力再次平衡。所以, 自平衡式脱气器可实现脱气器筒体组件相对于钻井液液面位置恒定, 不需要人为调整[5]。

脱气器自平衡的关键技术为电动脱气器筒、支架、恒拉力组件的设计与实现, 确保气测录井作业时, 脱气器相对于钻井液液面的位置恒定, 提高脱气器的使用效率。

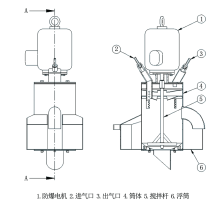

电动脱气器筒体组件主要包括脱气器筒体部件、搅拌杆部件、防爆电机部件(图2)。

脱气器筒体为圆柱形结构, 材质为不锈钢, 筒体上端设有出气口和进气口, 筒体下端为钻井液入口, 右侧为钻井液出口, 筒体内设有挡板防止钻井液溅入出气孔内, 内部设有搅拌杆与防爆电机输出轴连接, 搅拌杆高速旋转, 破碎钻井液使气体脱出。为了实现脱气器筒体在恒拉力作用下自动升降的目的, 在筒体周围焊接了一个半圆形浮筒, 以产生浮力。

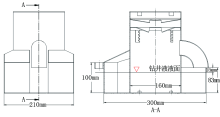

通过测试, 恒拉力器作出动作反应的最小反应质量为0.3 kg, 现场要求脱气器相对钻井液液面的变化量为± 10 mm, 根据现场使用的钻井液缓冲罐的最小安装宽度为250 mm, 最终确定脱气器浮筒的宽度为200 mm。钻井液密度一般在1.1~2.0 g/cm3之间变化, 脱气器必须要满足钻井液密度最小工况下的浮力要求, 为了计算和测试方便, 选取钻井液密度为水的密度。上述参数确定后, 通过浮力计算确定浮筒的外径尺寸(图3)。

根据浮力原理计算:

Δ F=ρ Δ Vg =ρ gsΔ h

式中:Δ F为脱气器筒体因深度变化量所受的浮力变化量, 取3 N; ρ 为钻井液密度, 取1.0 mg/mm3; Δ V为钻井液排出体积变化量, mm3; g为重力加速度; s为浮筒的底面积, mm2; Δ h为脱气器筒体浸入钻井液的深度变化量, 取10 mm。

当Δ F> 3 N时, 需浮筒底面积> 31 000 mm2, 设浮筒宽度为200 mm, 需浮筒外径> 260 mm, 最终确定了浮筒外径为300 mm。这样的浮筒尺寸既可达到对所需浮力的要求, 又可以适应大部分钻井液缓冲罐对脱气器筒体的安装尺寸要求[6, 7, 8]。

脱气器支架通过安装卡固定到钻井液缓冲罐上, 安装支架采用不锈钢圆管焊接加工, 既保证了强度又减轻了质量。脱气器筒体组件, 恒拉力装置和滑轮等的附件安装固定在支架上, 脱气器筒体可沿着支架左右移动, 也可将脱气器筒体旋转90° , 以适应现场的各种安装要求。支架上配有防止脱气器筒体组件发生偏转的导向杆支架结构, 在脱气器筒体上下滑动时起到导向的作用。

要实现脱气器筒体相对于钻井液缓冲罐的液面相对位置恒定, 就要有一个装置提供给脱气器筒体组件一个恒定的拉力, 使脱气器筒体组件在拉力、本身重力和浮筒的浮力共同作用下达到平衡状态, 实现自动调整高度的目的。通过调研发现, 弹簧平衡器是提供恒拉力的理想装置。弹簧平衡器通常用于汽车模具、配件焊接、流水线及各种固定位置上工作量较集中、操作工具较笨重、使用工具持续时间较长的场合, 凡是使用手动工具及吊携设备的场合均可使用, 也可作提升机具的辅助工具使用, 达到减轻劳动强度的目的。弹簧平衡器主要借助于蜗卷弹簧蓄积的能量, 使所悬挂的外载荷在空中处于“ 悬浮” 状态, 其弹性势能与重力达到平衡, 这就是弹簧平衡器工作的基本原理[9]。弹簧平衡器通过钢丝绳输出一个恒定的拉力, 根据胡克弹性定律:蜗卷弹簧在发生弹性形变时, 卷簧的弹力F拉和卷簧卷曲的角度x成正比, 即F拉=kx, 其中k是卷簧弹性系数, 它由材料的性质决定, 是一个常数。平衡器钢丝绳拉在卷簧的外侧终点上, 卷簧中间的起始点上有个调节蜗杆, 通过调节这个蜗杆来调节卷簧中间起始点的位置, 即调节卷簧卷曲的角度; 通过旋转弹簧平衡器上的拉力调整蜗杆, 可改变拉力输出的大小, 以适应现场钻井液密度的变化, 使脱气器筒体组件相对于钻井液液面保持合适的高度。

根据脱气器筒体的重力和浮筒产生的浮力, 计算所需弹簧平衡的拉力范围。

(1)根据浮力原理:F浮=ρ Vg=ρ gsh

式中:F浮为脱气器筒体所受的浮力, N; V为钻井液排出体积, mm3; h为脱气器筒体浸入钻井液的深度, 取68 mm。经计算F浮约为28 N。

(2)根据三力平衡原理:F拉=G-F浮

式中:G为脱气器重力, 为135 N(称重得到); F拉为弹簧平衡器的拉力; F浮为脱气器受到的浮力, 为28 N。

经计算F拉为107 N, 选用拉力范围70~150 N的弹簧平衡器作为恒拉力装置可满足应用要求。

现有的弹簧平衡器外形尺寸不便于安装调整, 为了缩小体积, 将弹簧平衡器上部安装吊钩拆掉。改造后的弹簧平衡器安装于防护箱内, 防护箱通过U型卡螺栓固定在支架的右侧, 弹簧平衡器的钢丝绳通过定滑轮进行滑动导向后通过弹性卡扣与脱气器电机尾部的吊环连接。整个结构安装调整方便, 且为纯机械结构无电气结构, 故障率低, 符合现场的防爆要求。

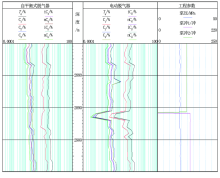

在准噶尔盆地的xx井上进行了自平衡式脱气器气测(快速色谱+自平衡脱气器)与常规脱气器气测(快速色谱+常规脱气器)平行录井的气测资料对比。从图4可以看出, 自平衡式脱气器录取气测资料的基值在0.9%左右, 峰值为2.015 6%。常规脱气器气测资料的基值在0.6%左右, 峰值为1.230 1%。自平衡式脱气器的气测基值和峰值都明显较高, 反映其脱气效率比常规的脱气效率高。在2 892 m井深附近, 工程施工有一个倒换钻井液泵的行为, 钻井液泵停止工作时间约为30 s, 从气测录井曲线中可以明显地看出, 在倒泵期间, 自平衡式脱气器的气测曲线没有明显的变化, 反映其录取的气测资料未受到倒泵工作的影响。而常规脱气器气测的录井曲线呈现一处明显的“ 凹槽” , 反映其录取的气测资料受到了倒泵工作的影响。

从图5可以看出, 自平衡式脱气器的气测基值和峰值(与图4相同)都明显地较普通气测高以外, 在2 951 m井深处, 有一个钻井液缓冲罐液位调整的行为, 与之相对应, 常规脱气器的气测录井曲线处呈现一明显的“ 凹槽” , 反映其录取的气测资料受到了钻井液缓冲罐液位变化的影响。而与之对应的自平衡式脱气器气测录井曲线则没有明显的变化, 反映其录取的气测资料未受到钻井液缓冲罐液位变化的影响。

在实际录井工作中, 由于工程施工的需要或是地下地质情况发生了变化, 类似于倒换钻井液泵、钻井液出口排量变化、人工调整振动筛钻井液流量等引起的钻井液液位变化的现象会经常发生, 普通气测资料在短时间内会出现降低甚至测量不到的现象。大量的实践表明, 自平衡式脱气器在录井过程中录取的气测资料不受缓冲罐钻井液液位任何变化的影响。

目前, 已有50套自平衡式脱气器在新疆油田录井技术服务现场投入使用, 应用效果良好, 得到了现场操作人员的充分肯定。有望成为录井仪的标配, 在国内外更多市场推广应用。

在钻井过程中, 钻井液液面波动变化时, 自平衡式脱气器可实现脱气器相对于钻井液液面位置恒定, 不需要人为调整, 不会出现脱气不连续, 抽钻井液现象, 达到了对地层烃类气体检测的连续性、齐全性、准确性的技术要求。现场应用表明, 自平衡式脱气器有效提升了气测录井资料的质量, 其安装方便, 便于维护保养, 且极大地减轻了录井作业人员的工作强度。

编辑 王丽娟

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|