作者简介: 贾佳 高级工程师,1988年生,2012年毕业于中国石油大学(北京)石油天然气工程专业,获硕士学位,主要从事非常规致密气和煤层气相关研究工作。通信地址:300467 天津市滨海新区中新生态城动漫环路宜和澜岸。电话:18722332869。E-mail:jjjiajia68@126.com

随着神府致密气区块开发进程的加快,区块多采用小井眼进行开发,在钻井过程中出现了钻头泥包、易遇阻、机械钻速慢、钻井周期长等问题,影响了钻井效率和开发质量。为此开展了针对小井眼井的提速降本技术研究。通过调整定向井轨迹的设计思路,采用“直-增-降-稳”的设计结构,提高了钻井速度;对钻头切削齿尺寸、后倾角进行改进,采用了后倾角为15°的5刀翼16 mm齿PDC钻头;开展降阻钻井液研究,确定了以高效仿生润滑剂为核心的钻井液配方;对钻具组合进行优化,对螺杆马达进行创新,使用寿命延长至200 h;开展二开一趟钻配套钻井参数研究,确定了参数最优范围。现场应用显示,平均机械钻速提升至26.8 m/h,平均钻井工期15 d,工期缩短30%以上,表明该项技术应用成功,可以为后续井提供借鉴。

With the acceleration of the development of tight gas blocks in Shenfu area,slim boreholes are often used for development there. Problems such as bit balling,drilling resistance,slow mechanical drilling speed,and long drilling cycle affect drilling efficiency and development quality. Thus,research on speed increase and cost saving techniques for slim borehole wells is carried out. By adjusting the design idea of directional well trajectory,the design structure of straight-increase-decrease-stabilization is adopted to improve the drilling speed. The size of cutting teeth and caster angle of the drill are improved,and a 5-blade 16mm tooth PDC drill with a caster angle of 15°is used. Research on resistance-reducing drilling fluids is carried out,and a drilling fluid formulation with high-efficiency bionic lubricants as the core is determined. BHA is optimized and screw motor is innovated to extend the service life to 200 h. Research on matched drilling parameters of secondary and single bit drilling is carried out,and the optimal range of parameters is determined. Field application shows an increase of average ROP to 26.8 m/h,average drilling duration of 15 days,and shortened duration by more than 30%, indicating that this technology has been successfully applied and can provide a reference for subsequent wells.

神府致密气区块位于鄂尔多斯盆地, 储集层具有低孔隙度、低渗透率、非均质性强、自然产能低的特点[1], 为了实现产能效益, 需要走低成本高效开发模式。近几年, 经过不断的摸索, 已逐渐形成了以小井眼井为导向的开发策略(一开钻直径241.3 mm井眼下入内径193.7 mm套管, 二开钻直径165.1 mm井眼下入内径114.3 mm套管), 但是, 在小井眼实施过程中, 仍然存在机械钻速慢、钻井周期长、钻头磨损快、钻进摩阻高等问题, 限制了钻井效益的提升。为了缩短钻井周期, 降低作业成本, 围绕二开钻进开展了一系列研究, 包括井眼轨迹的精确设计、钻头的改进、钻井液的创新、钻进工艺参数优选等, 形成了适用于神府区块的提速降本高效钻井技术体系。

神府致密气区块采用小井眼进行钻进时, 部分已钻井出现了钻头泥包、遇阻明显、钻速慢、工期长的问题。

前期部分井在作业过程中, 出现了钻时慢、进尺慢的情况, 起钻检查后, 多口井在石千峰组、石盒子组、太原组出现了钻头泥包(表1), 导致工期延长。为了解决这些问题, 需要对钻头结构进行改进设计, 优选出合适的钻头。

| 表1 钻头泥包情况统计 |

部分井在电测、正常下钻过程中, 在延长组、和尚沟组、石盒子组、太原组、马家沟组等地层出现了不同程度的遇阻(表2)。需要对钻井液开展创新, 在加强钻井液护壁性的同时, 提高井筒的润滑性。

| 表2 钻进遇阻情况统计 |

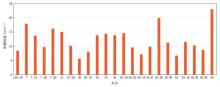

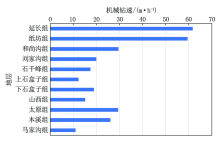

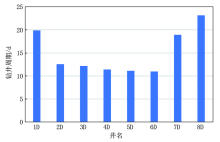

部分井钻进时机械钻速慢, 统计小井眼已钻井平均机械钻速12.1 m/h(图1), 影响了整体时效的提升。部分井的轨迹设计为“ 直-增-稳-增-稳” 的井形结构, 稳斜钻穿刘家沟组后, 开始增斜, 稳穿靶点。结合录井和测井发现, 神府区块地层倾角呈降斜趋势, 轨迹设计与地层变化趋势不一致, 导致定向调整时间过长, 影响钻速提高。所以, 有必要对轨迹进行针对性精确设计。

神府区块构造上位于鄂尔多斯盆地东北缘伊陕斜坡和晋西挠褶带过渡带, 呈现北东-南西向单斜特征[2]。根据现场实施数据, 对地层进行分析, 钻穿石千峰组后, 地层呈现逐渐降斜的趋势, 前期作业井进行轨迹设计时, 采用“ 直-增-稳-增-稳” 思路(表3), 导致在地层自然降斜井段仍要故意进行稳斜, 拖慢了钻井速度。为了与地层走势匹配, 轨迹采用“ 直-增-降-稳” 的结构(表4), 在地层自然降斜井段, 顺着地层趋势轨迹自然进行降斜, 不用刻意开展稳斜或增斜作业。改进前平均机械钻速22 m/h, 改进后平均机械钻速35 m/h, 有效提高了钻井速度。

| 表3 改进前轨迹设计方法 |

| 表4 改进后轨迹设计方法 |

为了解决钻头泥包, 钻速过慢的问题, 针对钻头结构中的切削齿尺寸和后倾角开展研究, 优选出适合神府区块的高效钻头。

2.2.1 切削齿尺寸改进

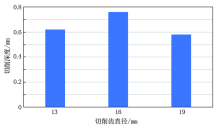

切削齿对不同地层的作用不同, 地层可钻性差时, 同等钻压下, 切削齿易侵入地层, 大尺寸切削齿利于破岩效率的提高; 地层可钻性好时, 切削齿不易侵入地层, 反而小尺寸切削齿利于破岩效率的提高[3, 4, 5]。神府区块的地层可钻性平均在6级左右, 选择可钻性为6级的岩样开展钻头切削试验, 用切削深度代表切削效率。结果显示, 16 mm齿钻头比19 mm齿钻头更有优势, 切削效率更高(图3)。

2.2.2 后倾角优化设计

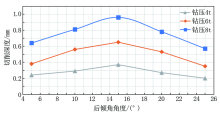

后倾角的大小对岩石破岩效率有一定的影响[6, 7, 8, 9], 选择神府区块可钻性为6级的岩样开展钻头试验, 结果表明, 当钻压保持恒定时, 随着后倾角增大, 切削深度也逐渐增大, 但增加至15° 左右时, 切削深度达到极限值(图4); 随后, 随着后倾角继续增大, 切削深度反而逐渐减小。为了提高切削效率, 将后倾角由之前的20° 调整至15° 左右。

前期已钻井在钻进过程中, 多次出现遇阻、遇卡的情况, 为进一步降低井筒中的摩阻, 开展了以高效仿生润滑剂为核心的降阻钻井液研究。蚯蚓分泌的黏液具有低摩阻的特性, 据此, 利用长链脂肪酸和多元醇为原料[10, 11, 12], 研制了高效仿生润滑剂, 其中的多分支极性吸附基团可以提供配对电子, 与金属钻具表面铁原子提供的空电子轨道, 通过螯合效应增强润滑剂吸附膜强度, 达到降阻的目的。经过试验评价, 在4%淡水基浆中, 多元醇酯类仿生润滑剂的极压润滑系数降低率达到90.7%(表5), 明显高于常规无极性吸附基团的长链酯, 润滑性能优异。

| 表5 仿生润滑剂与其他润滑剂润滑性能对比 |

在高效仿生润滑剂的基础上, 确定了适合神府区块的钻井液体系配方:1%膨润土浆+0.2%烧碱+2%木质素共聚物+1%超分子降失水剂+1%PAC-LV+2%仿生润滑剂+0.3%弱凝胶+8%KCl。室内试验结果表明, 该钻井液体系粘度低、切力高、老化前后性能保持稳定。

2.4.1 配套一趟钻钻具组合

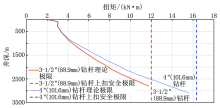

神府区块随着开发深入, 作业井深逐渐增加, 部分井已超过2 500 m, 前期作业井使用ϕ 88.9 mm钻杆钻进时, 随着深度增加, 钻杆的抗扭、抗拉性能逐渐趋于极限, 容易出现螺旋屈曲, 影响正常作业, 有必要对钻杆进行优化调整。对比分析ϕ 88.9 mm和ϕ 101.6 mm钻杆性能参数, 在抗扭和抗拉等方面, ϕ 101.6 mm钻杆均优于ϕ 88.9 mm钻杆(图5)。

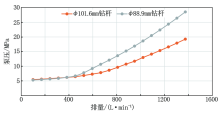

ϕ 101.6 mm钻杆和ϕ 88.9 mm钻杆对井筒井眼清洁和泵压影响也不相同, 在泵排量均为1 000 L/min情况下, ϕ 101.6 mm钻杆钻进时, 泵压约12.9 MPa; ϕ 88.9 mm钻杆钻进时, 泵压约18.6 MPa(图6), 所以, 使用ϕ 101.6 mm钻杆钻进时, 泵压更小, 更利于安全作业。同时, 在同等排量下, ϕ 101.6 mm钻杆钻进时的环空返速明显大于ϕ 88.9 mm钻杆的环空返速, 能够更有效地携带岩屑, 更利于井底井眼清洁。

2.4.2 螺杆优化研究

实现二开一趟钻钻进的一个前提是螺杆马达的寿命超过200 h, 因而需要对普通螺杆寿命进行改进研究。对螺杆中的马达总成和万向轴总成进行改进, 使用等壁厚定子橡胶注胶工艺, 加强密封性能, 提高能量转换率; 使用金刚石复合片的推力轴承[13, 14, 15, 16], 提升马达轴向承载力; 增大橡胶与定子轮廓的接触面积, 提升散热性, 使马达使用寿命延长至200 h。在以上分析研究基础上, 确定了二开一趟钻钻具组合:ϕ 165.1 mmPDC+ϕ 135 mm螺杆(1.25° )+浮阀+ϕ 127 mm短钻铤+ϕ 150 mm扶正器+ϕ 127 mm定向接头+ϕ 127 mm无磁钻铤+ϕ 120.65 mm钻铤+变扣接头+ϕ 101.6 mm钻铤+ϕ 101.6 mm钻杆。

2.4.3 配套一趟钻钻井参数设计

为了实现二开一趟钻钻井, 必须控制好钻井参数。对于刘家沟组以下地层, 其他条件保持不变时, 钻压越大, 钻头破岩效率越高, 钻速也越快, 故将钻压优化调整至5~10 t。

转速影响钻头切削齿与井底岩石接触时间, 也会影响钻速。在其他条件不变情况下, 转速与钻速形成一定的规律, 对于软地层, 转速与钻速基本成线性关系; 对于中硬地层和硬地层, 钻头依靠剪切、冲击、压碎进行破岩, 钻速对转速的敏感性降低, 两者不呈正比关系[17, 18, 19, 20]。对于神府区块来说, 岩石可钻性级别约6级, 属于中硬岩石, 需要控制中等转速, 配合中高钻压, 提高机械钻速, 优选转速范围为50~90 r/min。

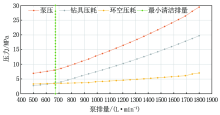

泵排量直接影响井眼清洁效果, 参数控制也非常重要。根据数值模拟计算, 对于ϕ 165.1 mm井眼, 实现井眼清洁所需的最小排量约700 L/min(图7), 为了提升水力清洁效果, 二开井段泵排量需要控制在800~1 400 L/min。

将该技术应用于神府试验区块, 试验井平均井深2 500 m, 平均机械钻速26.8 m/h(图8), 二开井段均以一只钻头和一套钻具钻至完钻井深, 实现了提速降本的目的。使用改进后的钻头和钻具组合进行钻进作业, 延长组和纸坊组机械钻速达到了60 m/h, 刘家沟组地层机械钻速在20 m/h左右, 太原组、本溪组等地层机械钻速超过25 m/h, 提速效果明显。

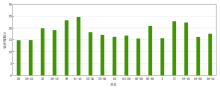

试验井平均钻井周期15 d(图9), 其中5 D井, 通过轨迹的精确设计, 采用中高强度的钻井参数, 完钻井深2 577 m, 钻井周期11.13 d, 折算2 000 m当量钻井周期8.64 d, 创造了神府区块的致密气钻井记录, 与前期已钻井相比, 钻井周期缩短了30%以上。

(1)结合神府区块地层走势, 采用“ 直-增-降-稳” 的思路进行轨迹设计, 有效提高了钻井速度。

(2)对钻头切削齿尺寸、后倾角等进行了改进研究, 形成了适合神府区块的后倾角为15° 的5刀翼16 mm齿PDC钻头, 为二开一趟钻钻至完钻井深奠定了基础。

(3)开展降阻钻井液研究, 确定了以高效仿生润滑剂为核心的钻井液配方。

(4)对钻具组合进行优化, 将ϕ 88.9 mm钻杆调换为ϕ 101.6 mm钻杆, 对螺杆马达进行创新研究, 使得寿命延长至200 h。

(5)形成了二开一趟钻配套最优钻井参数, 钻压控制为5~10 t、转速控制为50~90 r/min、二开井泵排量控制在800~1 400 L/min。

(6)现场试验表明, 平均机械钻速26.8 m/h, 平均钻井工期15 d, 该项技术可以顺利实现二开一趟钻钻至完钻井深, 可以进一步推广应用。

(编辑 卜丽媛)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|