作者简介:郑周俊 高级工程师,1982年生,2005年毕业于复旦大学化学系,2010年博士毕业于中国科学院上海硅酸盐研究所,现在上海神开石油科技有限公司从事研发工作。通信地址:201114 上海市闵行区浦星公路1769号。电话:(021)54332841-8412。E-mail: shureya@hotmail.com

钻井过程中,对上返钻井液的脱气采样是关系气测录井准确性和有效性的前提条件。目前国内录井最常采用的脱气方式是将脱气器固定安装在出口缓冲槽内,通过丝杠、铰链等上下调节装置人工控制脱气筒浸入钻井液的深度,这种方式极易受到缓冲槽钻井液液面上下波动的影响,导致脱气采样条件不稳定,影响气测结果的准确性。通过采用气动肌腱、压力感应放大器、先导执行阀等气动控制元件及技术,改造传统的脱气器安装方式,可以实现脱气器对波动的钻井液液面的气动自适应升降,确保脱气采样的连贯性和一致性。与定量脱气器和电控液位自适应脱气器相比较,纯气动控制的自升降脱气器在满足防爆要求的同时,成本更低,重量更轻,方便现场的安装和维护。经现场应用测试,气动自升降脱气器能够对出口缓冲槽液面波动做出及时反馈,有效保证气测录井结果的准确性,并能有效降低频繁上下调节脱气器位置的人力支出。

The degassing and sampling of the lifting drilling fluid is a precondition for the accuracy and effectiveness of gas logging in drilling. The most common method of degassing currently used in domestic logging is to fix the degasser in outlet buffer tank, and manually control the depth of degassing cylinder immersed into the drilling fluid through up-and-down adjustment devices like screw and hinge, which is extremely susceptible to the fluctuation of drilling fluid level in the buffer tank, leading to unstable degassing sampling conditions and affecting the accuracy of gas logging results. Transformation of traditional degasser installation method through pneumatic muscle, pressure sensing amplifier, and pilot actuator valve can realize the pneumatic self-adaptive lifting of the degasser to the fluctuating drilling fluid level, ensuring the continuity and consistency of degassing sampling. Compared with quantitative degasser and electronically controlled liquid level adaptive degasser, the purely pneumatically controlled self-lifting degasser meets the explosion-proof requirements, costs lower and weights lighter, and is convenient for on-site installation and maintenance. Field application test shows that the pneumatic self-lifting degasser can give timely feedback on the fluctuation of the outlet buffer tank liquid level, effectively guarantee the accuracy of the gas logging results, and effectively reduce the labor expenditure for frequently adjusting the position of the degasser up and down.

气测录井通过对上返钻井液中所裹挟的地层气进行天然气组分和全烃测量, 获取钻进地层的含油信息, 为储层油气评价提供第一手的现场资料[1, 2]。脱气器是部署在气测录井设备最前端的装置, 钻井液脱气采样的稳定性和准确性直接影响到气测录井解释评价的真实可靠性。常规的脱气采样方式是将脱气器安装在出口缓冲槽内, 通过人工调节使脱气器浸入钻井液的深度始终维持在一个相对固定的位置, 从而保证脱气采样的稳定性。由于出口缓冲槽的钻井液液面经常会发生剧烈波动, 录井作业人员难以在第一时间发现并调整脱气器高度, 进而影响到气测录井数据的准确性[3, 4]。为此提出气动自升降脱气器的概念, 采用气动肌腱、压力感应放大器、先导执行阀等气动控制元件及技术, 实现脱气器对钻井液液面高度变化的自适应, 并能在满足现场防爆要求的同时, 大幅降低装置的重量, 方便现场安装和维护[5]。

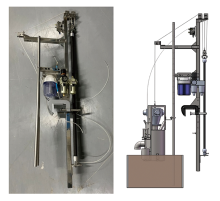

气动自升降脱气器采用纯气动控制的设计理念, 可避免电控设备因现场防爆要求所导致的额外重量和体积[6, 7, 8]。如图1所示, 自升降支架整体重量约为6 kg, 与常规脱气器安装支架重量相当。根据实际情况, 自升降支架可搭配气动或电动脱气器, 实现低成本的定量脱气, 满足不同用户和工况的需要。

利用气动肌腱、压力感应放大器、先导执行阀等气动控制元件, 采用气动控制技术, 可以实现脱气器对钻井液液面浸入深度的自适应调整。其中, 压力感应放大器和前级的压力检测筒是整套控制系统的核心。

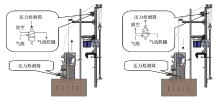

压力检测筒与脱气器主体固定, 倒扣浸入钻井液中。如图2所示, 当钻井液液面上升时, 压力检测筒内压力上升并传导至压力感应放大器, 压力感应放大器动作切换至向气动肌腱充气状态, 气动肌腱收缩提拉脱气器, 使之与液面一同上升; 当钻井液液面下降时, 压力检测筒内压力下降, 压力感应放大器切换回气动肌腱放空状态(气动肌腱伸长), 脱气器随之下降。在整个脱气器工作过程中, 气动自升降支架一直处于以上两种状态的动态平衡中, 脱气器浸入钻井液中的深度和压力检测筒与脱气器主体的初始固定位置相关, 上下调整压力检测筒在脱气器主体的固定位置, 即可控制脱气器浸入钻井液液面的深度。

钻井液液位检测一般采用浮球液位开关, 利用液面高低变化对浮球产生的不同浮力来控制开关的上下行程。在实际使用中, 浮球开关容易附着钻井液, 影响液位检测的准确性, 并且为确保测量的准确性, 浮球也不能设计的太小, 这给现场安装带来不便。所以在气动自升降支架的设计中, 采用了压力检测的方式, 避免钻井液附着影响测量的准确性。

压力检测筒采用圆柱形设计, 即直径约100 mm的不锈钢测量筒倒扣在钻井液上。当钻井液液面高度变化时, 封闭在压力检测筒内的空气也会随之压缩或膨胀, 进而控制压力感应放大器的动作执行, 从而实现钻井液液面高低变化的被动检测。

为进一步避免钻井液在压力检测筒内壁附着, 影响检测筒容腔体积, 经过现场测试, 对压力检测筒额外增加一路微量补充气[9], 其目的是:即使在压力检测筒内淤积钻井液, 影响钻井液液面波动对压力检测筒的压力响应时, 通过补充气的主动式测量方式, 也可以及时反映出钻井液液面的高低变化(是否没过压力检测筒底, 形成封闭容腔), 提高气动自升降支架的反应灵敏度。

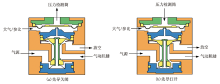

压力感应放大器是控制脱气器自适应钻井液液面的关键部件。如图3所示, 压力感应放大器的先导端通过气管连接压力检测筒, 当先导端的压力小于或等于作为参比的大气压力时, 压力感应放大器不动作, 此时气源为封闭状态, 负载端的气动肌腱与放空相连; 当先导端的压力大于大气压力时, 先导膜片推动阀芯动作, 此时气源连接负载端的气动肌腱, 气动肌腱充气收缩, 提拉脱气器。

通过选型设计, 压力感应放大器的先导驱动压力约为1 kPa, 即当先导端压力大于作为参比的大气压力1%时, 压力感应放大器就能响应动作, 使脱气器提升或下降。相应地, 对一个高度约在200 mm的压力检测筒来说, 当钻井液液面有约1%, 即2 mm左右的液位波动时, 就能做出自适应调整。

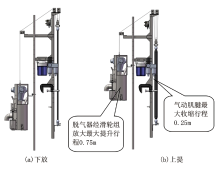

在设计气动自升降脱气器时, 选用气动肌腱作为脱气器提升或下放的执行部件。气动肌腱是一个采用复合材料制成的气囊结构, 当充气时气囊膨胀呈收缩状态, 通过滑轮、钢丝绳等连接件带动脱气器上升; 当放气时气囊凹瘪呈拉伸状态, 带动脱气器下放。与传统的气缸执行元件相比, 气动肌腱没有活塞等活动部件, 对气源洁净度的要求更低, 更耐磨损, 使用寿命更长。

图4为气动肌腱的执行示意图, 气动肌腱长度为1 m, 最大收缩行程约0.25 m, 配合滑轮组放大, 可实现脱气器上下高度范围0.75 m的调整, 满足大多数缓冲槽液面波动的需要。气动肌腱的工作压力约为0.6 MPa, 采用普通空压机或井场气源供气, 可提供80 kg的工作负载, 即使通过滑轮组放大, 也可满足气动脱气器(约5 kg)和电动脱气器(约20 kg)的工作负载需要。

气动自升降脱气器在四川L 203区块某井进行了现场应用测试。通过与常规的电动脱气器并测作业, 验证气动自升降脱气器的脱气效率、稳定性以及钻井液液面波动对脱气的影响。气动自升降脱气器与常规电动脱气器并行安装在出口缓冲槽内, 分别布设样品气管线和气测分析仪, 进行气测录井记录。为保证测试的一致性, 现场采用同批次的钢瓶标气, 在脱气器侧注样, 对气测分析仪进行标定校正。

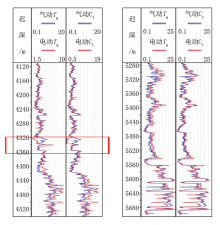

图5为气动自升降脱气器(蓝色曲线)与常规电动脱气器(红色曲线)的总烃(Tg)和甲烷(C1)的气测曲线对比。从井段4 100~5 700 m的气测录井曲线对比可以看出, 气动自升降脱气器和常规电动脱气器的Tg和C1的曲线形状和变化趋势都基本保持一致, 两者的绝对值也基本相当, 说明气动自升降脱气器的脱气效率基本达到常规电动脱气器的水平。在井段4 320~4 340 m之间, 常规电动脱气器的气测曲线明显小于气动自升降脱气器的气测曲线值, 该段常规电动脱气器Tg(均值4.458 9%)和C1(均值1.897 7%)的均值分别只有气动自升降脱气器的气测均值的70.8%和33.4%。经现场验证分析认为:该段出口缓冲槽液位偏低, 导致常规电动脱气器浸入钻井液的深度减小, 钻井液单位时间的排量也随之下降; 气动自升降脱气器能够自适应缓冲槽液面的上下波动, 钻井液处理量始终保持在一个恒定的范围, 从而导致两者在该段气测数据的不同。

气动自升降脱气器通过纯气动控制元件实现脱气器对出口缓冲槽的钻井液液面上下波动的自适应调整。整个气动自升降支架没有电控元件, 无需额外的防爆设计, 结构简单、成本低廉, 体积小重量轻, 更方便现场人员的安装与维护。通过与常规电动脱气器的现场使用对比, 气动自升降脱气器可自行调整脱气器浸入钻井液的深度, 确保钻井液单位时间的处理量始终恒定, 能够更准确地反映地层气测信息, 提高气测录井解释评价的可靠性。

编辑 唐艳军

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|