作者简介:王振 1997年生,中国石油大学(北京)在读研究生(油气井工程专业)。通信地址:102249 北京市昌平区府学路18号中国石油大学(北京)中油大厦805室。电话:15191585829。E-mail:2711598194@qq.com

井筒流场参数是精确分析井筒安全的前提条件,其中井筒温度和压力是关键参数,精确与否直接影响井筒压力的计算精度,对井下复杂工况判断和井筒压力控制意义重大,但是现有的井下随钻参数测量技术成本较高,且无法对井筒温度、压力场进行系统分析。微型芯片技术可以弥补随钻测量技术的不足,实现精度高、数据快、适用范围广的井筒流场参数监测,具有良好的发展应用前景,为此,从测量原理、基础结构、关键技术等方面系统分析了国内外井筒参数测量微型芯片的研究现状,指出现有微型芯片存在的问题,并提出下步发展建议。

Wellbore flow field parameters are the prerequisite for accurate analysis of wellbore safety, of them, wellbore temperature and pressure are the key parameters. Whether they are accurate or not directly affects the calculation accuracy of wellbore pressure, which is of great significance to the judgment of downhole complicated conditions and wellbore pressure control. However, the existing downhole measurement technology of parameters while drilling costs a lot and cannot systematically analyze the wellbore temperature and pressure field. Microchip technology can make up for the deficiency of MWD technology, realize the monitoring of wellbore flow field parameters with high precision, fast data and wide application range, and has good development and application prospects. Therefore this paper has a systematicanalysis of the research status of the microchip for measuring wellbore parameters at home and abroad from the measuring principle, base structure, key technology and other aspects, points out the problems with existing microchips, and puts forward the next development suggestions.

随着勘探开发的不断深入, 地质条件日益复杂, 如安全密度窗口窄、井筒流体相态变化复杂、井壁稳定性差等给钻井安全带来了一系列挑战, 而温度、压力等井筒流场关键参数的准确监测是进行井筒安全判断和压力控制的基础条件和重要依据。现有的井下随钻参数测量技术成本较高, 且仅能测量仪器安装位置参数, 无法对井筒温度场、压力场进行系统分析, 特别是在固井完井阶段更加缺乏有效手段, 亟需获取一种全新的井筒流场温压参数测量技术, 这对于保证施工安全、提高作业效率和降低生产成本至关重要[1]。

国际上最新发展的井筒参数测量微型芯片技术弥补了随钻测量技术的不足, 可以在石油、天然气钻完井和天然气水合物钻采施工现场实现精度高、数据快、适用范围广的井筒流场参数监测, 帮助现场作业人员准确获取井筒信息、判断井下工况、合理处置井下复杂事故, 有效应对复杂地层工程技术挑战。

国外最早于2011年研究井筒参数测量微型芯片工具, 主要是沙特阿美公司和美国Tulsa大学联合研究。通过不断地完善改进与升级, 该工具能耐压103 MPa、耐温150℃, 并成功实现了井上应用。国内主要研究单位是中石化工程院, 目前也已有成熟的工程样机实现了上井应用, 但在耐压耐温指标级别上还与国外产品存在一定的差距。

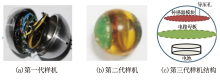

沙特阿美公司和美国Tulsa大学联合研制的井筒参数测量微型芯片至今共发展了三代产品, 如图1所示, 其在传感器模式、外层保护材料、外形、电池容量、数据初始化和传输方式、耐温耐压级别等方面完成了大量的研究攻关和改进升级, 具体参数如表1所示。室内实验条件已经能够在最大压力103 MPa、温度150℃时仍保持完整性和良好的工作性能[2, 3]。

| 表1 国外三代微型芯片产品参数对比 |

第三代产品将温度和压力测量分离为两个单独的系统, 每个系统都有一个单独的高精度传感器, 设计用于温度或压力测量, 以解决传感器之间相互干扰问题, 提高测量精度。同时, 第三代微型芯片产品应用了新型无线初始化模块, 可以使用无线方法初始化微型芯片, 不仅节省时间, 而且在现场使用更加便捷。第三代微型芯片电池的工作温度范围更广, 能在高温环境下发挥更好的性能, 常温情况下电池寿命可延长到28h以上, 在高温条件下也可以工作6 h, 完全保证了微型芯片在井筒环境中的运移寿命。

沙特阿美公司和美国Tulsa大学研制的微型芯片共上井实验4次, 在接单根时通过注入系统将微型芯片放入钻杆内, 在出口振动筛处安装磁条用于回收循环出井的微型芯片。通过三代产品结构和封装材料的不断改进, 微型芯片的回收率不断提高, 其中第三代产品回收率达到了70%, 但是在加入钻柱旋转的条件下, 外形完整回收率只有30%(表2)。因此, 需要在微型芯片形状、工具架构和封装材料等方面进行研究, 提高微型芯片强度, 增加回收率和完整性。

| 表2 国外三代产品下井实验回收情况 |

2012年, 中石化工程院在国内率先开展了井筒微型芯片研制[4, 5], 共开发出三代产品, 如图2所示。

中石化工程院开发设计的第三代微型芯片直径7.5 mm, 测量温度可达到100℃, 测量压力可达到70 MPa。压力和温度传感器相互独立, 压力传感器测量精度偏差在1%之内, 温度传感器测量精度达到± 1℃。数据传输采用无线射频技术, 方便数据的读写, 在数据采集工作开始时, 无线射频将会被关闭以降低功耗。封装材料使用抗高温高压材料, 所制备的保护壳抗开裂和抗冷热冲击性能优异。

中石化工程院将微型芯片用于油井、页岩气井以及煤层气井等5口井, 成功在这些井中测得了井筒温度曲线[6, 7], 并利用时间分配法对深度进行定位, 获得了不同深度段对应的井筒温度。

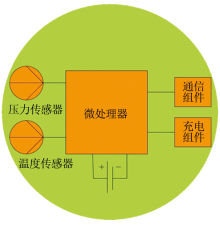

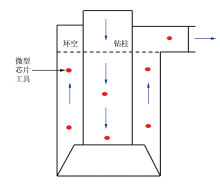

井筒流场参数测量微型芯片主要由传感器、处理器和封装外壳组成[8], 如图3所示。在实验或现场使用时, 首先将微型芯片通过启动器进行数据重置, 然后与钻井液从钻杆内一起注入。经过钻头水眼, 并随钻井液经环空返回至地面, 最后在地面通过特殊装置进行回收[9], 技术原理如图4所示。当微型芯片穿过井筒时, 它将测量整个井筒的温度和压力, 并将数据存入存储器中, 地面回收后将存储器中的数据下载以得到测量的井筒温度和压力。通过下载得到的温压数据, 现场地面工程师就可以进行数据分析, 及时调整钻井参数, 防止井下复杂事故的发生。

目前, 国内微型芯片技术尚有较大的差距, 主要体现在微型传感器和封装技术上, 国内设计的微型芯片尚不能应用于高温高压井, 封装技术尚处于国外第二代技术水平, 因此这方面研究是微型芯片在恶劣的井下环境中保持性能必须经历的一个阶段。同时, 国内外均缺乏有效的运动深度定位方法和误差补偿方法, 无法将时间参数转化为井深参数, 因此建立准确的温度压力场, 需加强这方面的研究。此外复杂识别预警对微型芯片现场实时判别复杂工况具有重要意义, 由此可实时判别异常类型, 发出异常预报, 从而达到对井下复杂情况科学实时监测预报的目的。

作为微型芯片系统中最关键的组成部分之一, 传感器不仅决定了测井精度, 而且在系统的电源管理中起着重要的作用。

温度传感器是最早应用的一类传感器, 工业中常见的温度传感器技术包括集成电路、热敏电阻、电阻式和热电偶传感器。微型芯片中一般采用集成电路温度传感器, 与其他传感器相比, 它的尺寸很小, 可以节省印刷电路板的空间, 同时具有低功耗的特点, 工作电流较低, 可延长电池的使用寿命。除此之外它的精度较高(0.5℃), 适合远距离测量和控制, 不需要进行非线性校准[10]。

MEMS压力传感器主要分为电容型、压阻型、压电型、应变型、光纤型等, 常用的MEMS压力传感器有硅压阻式压力传感器和硅电容式压力传感器, 其基本原理是利用压力对薄膜造成的应力形变效应进行检测。由于井筒尺寸的限制, 压力传感器的设计和实现难度更大, 不仅需要满足尺寸小、迟滞效应小、高量程、抗高温的使用性能要求, 同时还需要具有比较好的抗腐蚀性和抗氧化性[11]。

微型芯片在井筒环境中运移需要承受高温、高压和气体腐蚀, 同时还要能够承受钻柱冲击和研磨, 这就要求封装材料能够对内部电路和元件进行保护, 免受高压压缩、化学侵蚀、冲击力损坏和钻柱磨损。除此之外, 微型芯片还要随着钻井液一起移动, 封装后的密度应接近钻井液密度。

由于金属材料密度大, 微型芯片封装后密度较大, 目前常采用环氧树脂、酚醛树脂、硅胶和陶瓷等非金属复合材料来进行封装。非金属材料不但密度小, 抗压强度能达到几十兆帕至几百兆帕, 耐高温达到200℃以上, 同时可以承受钻井液腐蚀, 保护内部元器件[12]。

由于微型芯片体积小、传感器组件集成密集, 易受到井下温度、压力变化的影响, 以及与井壁、钻杆的碰撞摩擦影响, 导致测得的数据会有一定误差。微型芯片的主要误差源可以分为系统误差和随机误差。系统误差包括零点误差、非线性误差、动态响应误差等, 属于确定性误差, 可以通过实验分析进行建模补偿; 随机误差主要包含随机漂移、白噪声、偏差不稳定性等, 其产生于传感器自身或测量过程中的一些不确定的或人为无法控制的随机因素, 一般是通过滤波来尽量减少随机误差[13]。为了减小计算误差, 提高计算精度, 需要建立微型芯片误差补偿方法。

微型芯片记录了以时间为序列的温度、压力数据, 但以井深为序列的温压数据才是进行评价最直接的参数。因此, 需要将时间参数转化为井深参数, 用来准确评价不同井深的温度、压力[14]。目前时深转化主要有以下方法:

一种是采用估算的方法, 即根据钻井液流量和岩屑迟到时间反推微型芯片在井筒中的深度位置, 也可通过一种理论方法计算微型芯片的深度, 通过对井筒结构建模, 划分不同井段, 给出每一个井段的体积、井筒环空内外径尺寸, 根据钻井液流量和井内物理参数, 获取各个井段的运动状况和在环空内所受的压力, 从而采用时间分配法或者速度、压力计算法得到在井筒中所在的深度。另一种方法是使用磁传感器来准确定位微型芯片的位置, 在微型芯片内加入磁信号检测电路, 同时每隔一段距离在钻杆上贴上磁条, 当微型芯片随钻井液流经磁条时就能捕捉到磁信号, 根据磁条的位置可以推算微型芯片在井下的位置。

但是, 井底环境比较复杂, 估算法、运移速度计算法确定钻井微型芯片的精度较低, 而磁定位法需要在钻杆上贴磁条, 在工程应用中较为繁琐, 只是处于理论研究状态。因此, 在应用过程中需要解决微型芯片的井深定位难题, 建立全井筒温度压力场。

钻井过程中, 井下各种工程异常会引起温压数据的波动或变化。微型芯片可建立井下复杂工况特征数据提取和反演方法, 进一步深化和分析研究各种工程异常与温压数据之间的关系, 形成基于温度、压力场的井下复杂早期预警方法, 现场实时判别异常类型, 发出异常预报, 达到对井下复杂情况科学实时监测预报的目的。由此充分发挥微型芯片的优势, 在钻井异常向钻井事故演变的过程中识别事故苗头, 及时做出调整, 避免复杂事故的发生。

(1)微型芯片具有功耗低、体积小和重量轻的特点, 与传统的测量技术相比, 可以实现全井筒温度压力的快速采集。

(2)微型芯片在上井实验中存在回收率低和破损等问题, 因此需要在微型芯片形状、工具架构和封装材料等方面进行研究, 提高微型芯片强度, 提高回收率和完整性。

(3)为了进一步优化性能, 充分发挥微型芯片的优势, 需要开展误差补偿方法、时深补偿方法和复杂早期预警等关键技术研究。

(4)微型芯片的应用受到钻井井筒结构的限制, 用于大斜度井和水平井段, 或者裂缝和溶洞发育的地层时, 返回地面的可能性较小。但是对于直井、套管井以及井漏不是很严重的井况, 其应用前景广阔。

编辑:李特

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|