作者简介:张绪亮 工程师,1989年生,2012年毕业于东北石油大学石油工程专业,现在中国石油塔里木油田分公司油气工程研究院从事钻井井控相关技术研究工作。通信地址:841000 新疆库尔勒市塔指小区油气工程研究院。电话:15999433789。E-mail:821070764@qq.com

钻井施工过程中,在无法建立地面循环的起下钻具、下套管及电测等工况下,需要及时掌握井筒内钻井液液面位置及其变化情况,传统的井筒内液位监测系统只能通过人为预设检测时间,逐点被动地去判断井筒内钻井液上涌或漏失的情况,存在时效性差、检测结果滞后等弊端。为此,研发设计了SK-OLM在线井筒液位监测系统。该系统采用氮气发生器作为声波脉冲发声器气源,一次性完成安装,控制设备放置在录井房内,软件系统与常规录井系统结合,使其成为录井仪器的一个功能化模块。通过在塔里木油田的现场测试应用表明,该系统能够实现井筒内液位变化的实时测量,同时通过算法优化,实现开井状态下的精确测量,达到及时发现井漏和溢流的目的,为钻井安全施工保驾护航。

In the drilling operation, it is necessary to timely master the position and changes of the drilling fluid level in the wellbore when the ground circulation cannot be established, such as in or out drilling tools, casing running, electrical logging, etc. The traditional liquid level monitoring system in wellbore can only judge the kick or loss of drilling fluid point by point passively by setting the detection time artificially in advance, which has disadvantages such as poor timeliness and lagging detection results. SK-OLM on-line wellbore liquid level monitoring system was developed and designed for this. The system uses a nitrogen generator as the gas source of the acoustic pulse generator, which is installed at one time, and the control equipment is placed in the mud logging unit. The integration of software system and conventional mud logging system makes it a functional module of mud logging instrument. The field application test in Tarim Oilfield shows that the system can realize the real-time measurement of the changes of the liquid level in the wellbore. At the same time, through the algorithm optimization, it can realize the accurate measurement in the well opening state, achieve the purpose of timely finding the loss and overflow, and ensure safe drilling operation.

井控是钻井工程安全生产的重中之重, 钻井过程中井筒内钻井液液面位置的准确测量是确保钻井作业安全的必要手段。传统的井筒液位测量方法是测量队在得到甲方通知后上井测量, 需经多次安装并在关井条件下才能测量, 存在无法连续实时测量、无法开井测量等问题; 同时独立的井下液位测量无法与现场录井系统数据相结合, 无法更为准确地预测井下溢漏情况, 监测过程也没有完整的证据链, 因而无法满足当前越来越严格的井控要求。为此, 进行了新型在线井筒液位监测系统技术攻关, 从软件、硬件、测量方式等方面进行了大量的研究和论证, 在设备安装操作便捷性、环境适应性方面提出了新的方案[1, 2, 3], 并成功研发了SK-OLM在线井筒液位监测系统, 通过现场测试验证了该系统技术、设备和测量方法的可行性。

SK-OLM在线井筒液位监测系统, 使用录井房内氮气发生器为其前端远程控制发令枪提供气源, 实时分析井筒内液面回波计算液面位置, 生成连续实时液面曲线, 同时与录井大钩负荷、出入口流量、池体积、立管压力等判断溢漏的重要指示参数相结合, 及早预判井下可能发生的溢流渗漏, 有利于现场钻井过程中发生溢漏时的快速决策与处理, 防止井控事故的发生及发展[4, 5]。

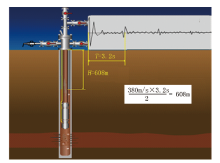

如图1所示, 安装在井口的声波脉冲发声器发出的次声波, 沿环形空间向井底传播, 遇到井下环空液面后发生反射, 反射波沿原路反向传播到井口, 被微音器接收, 并将接收到的反射脉冲转化成电信号, 再经放大、转换、运算、显示和存储等处理, 测出声波传播速度和反射时间, 即可测出声源与反射物之间的距离。其计算公式如下:

H=(V× T)/2

式中:H为液面位置, m; V为声波在井筒内给定套压下的传播速度, m/s; T为声波从发射至接收到第一次回声信号的间隔时间, s。

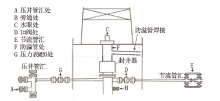

钻井作业在安全方面具有特殊性的严格要求, 特别是在井口Ⅰ 区安全作业范围内, 传统的声弹、高压气体及人工敲击发声等方法存在一定的危险性。钻井起下钻、下套管等作业是连续动态的过程, 要实现起下钻等作业过程中井筒液面的动态检测, 就要实现远程控制设备在开井状态下实时连续测量, 因此安装位置的选择至关重要。根据测量原理, 测量位置必须选择与井下环空直接相通处, 才能实现声波的发射和液位回波的接收。如图2所示, 井口设备包括防喷器、压井管汇、节流管汇等多处接口都可与环空连通。通过现场实验论证, 图2中A、C、E、G点处只能在关井状态下才能准确测量井筒液面, 不能实现开井测量, 只有F点(防溢管处)、B点(旁通处)、D点(1号阀处)可满足开井状态下连续测量的条件。以这三个点作为测量设备的安装点, 并针对性地开发了防溢管短节、防爆枪体等配套装置, 使其能在此位置处进行在线连续开井状态下的井筒液位测量。

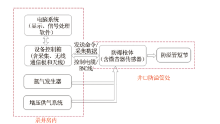

在线井筒液位监测系统主要由防爆枪体、防溢管短节、增压供气系统、氮气发生器、设备控制箱及电脑系统组成(图3)。其发声枪体采用防爆设计, 通过防溢管短节安装在井口防溢管处, 一次安装即可长期使用; 其他设备均放置在录井房内, 通过控制电缆和气管线与录井房内的电脑系统、设备控制箱、氮气发生器及增压系统相连接。

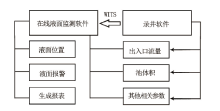

软件系统设计流程如图4所示。软件系统在实现实时接收井下液面位置数据和显示曲线等基本功能的基础上, 还需要与综合录井的钻井液出入口流量、钻井液池体积、立管压力等判断溢漏的重要参数相结合, 实现实时分析和预测井下溢漏情况的功能。

软件系统采用串口、TCP(Server/Client)、UDP等通信方式通过WITS传输实时接收钻井液出入口流量及钻井液池液位等传感器所测量的录井参数, 最终通过一定的逻辑算法模型来综合判断井下溢流、井漏或井涌的状况。软件功能界面如图5所示, 设有液位动态画面、液位变化曲线、关联的录井参数、液位信号波、安全警示仪表等界面。可以跟踪记录钻井全过程, 及时预告安全信息, 并提供相关记录报告。

选取塔里木油田X 1、X 2井进行SK-OLM在线井筒液位监测系统的现场测试应用, 测试过程中对测量方法不断改进, 在井口不同位置、不同钻井状态下进行开井测量, 均取得了较好的测量结果。

根据现场实际情况, 由于上述三个安装点中的B点(旁通处)环境较为复杂, 不利于后期的发声枪体保养维护, 综合考虑安装位置选取在D点(管汇1号阀处)、F点(防溢管处), 该两点处均可以进行开井、关井两种状态下的测量(图6)。

X 1井首先在管汇1号阀处(D点)进行井漏过程中的开井测试:该井钻进过程中发生井漏后, 首先关井30 min观察, 如表1所示,期间关井状态下测量液面高度两次分别为146.18 m、149.64 m, 而后进行开井状态下测量, 连续两次测量液面分别下降至176.55 m、177.62 m, 累计漏失钻井液8.5 m3, 之后每15 min环空入灌钻井液0.6 m3, 水眼灌入钻井液0.3 m3, 最后测得液面高度158.58 m, 累计漏失钻井液11.3 m3。从与之相对应的液面测量回波图(图7)中也可以看出, 开井测量回波位置明显, 能够准确识别出液面高度。X 1井处理井漏过程中, 在线井筒液位监测系统监测井下液面数据准确及时, 为钻井施工方快速处理井漏打下了坚实基础, 避免了井漏事故的进一步恶化。

| 表1 X 1井井漏测量数据及漏失情况 |

选取塔里木油田X 2井进行防溢管处的井筒内环空液面高度测量, 在非目的层段并确保井控安全的情况下, 现场分别进行了起钻状态下测量和灌钻井液状态下测量。起钻状态下的测量按照每起10柱钻杆进行一次测量, 如表2和图8所示, 可以看出起钻过程中所监测的液面下降高度与理论下降高度基本一致, 误差较小, 测量结果精度可满足现场要求。需要指出的是,

| 表2 起钻状态下液面高度测量数据 |

表2中实测液面与理论液面有一定的差距, 实测液面偏大, 是因为理论液面计算是按照环空液面的初始值为0开始计算的, 但事实上, 液面与井口存在一段距离。这是由于现场条件限制, 难以控制初始液面为0, 故实测液面大于理论液面符合实际情况。

该井后续在起钻过程中需要吊罐补钻井液, 以补充因起钻造成的环空液位下降。监测系统测量液位与理论液位不符, 判断发生井漏, 在静止状态下测得环空液面连续下降。自井下65 m持续下降到93 m、101 m、103 m, 漏失钻井液7.1 m3, 立即采取井控措施; 配制浓度30%堵漏钻井液30 m3, 并灌入钻井液9 m3, 监测环空液面63 m, 继续打堵漏钻井液23 m3未返, 监测环空液面75 m, 判断原漏点复漏, 水泥车试压15 MPa; 然后打前置液3 m3, 打水泥浆14 m3, 用钻井液泵替浆11.5 m3, 返出1.5 m3, 起钻11柱后循环替出多余水泥浆, 无漏失, 表明堵漏成功, 累计测得漏失钻井液108.9 m3。X 2井处理井漏过程中, 在线井筒液位监测系统监测井下液面数据及时准确, 再次为钻井施工方处理井漏及时提供了数据依据, 发挥了保障钻井施工安全的作用。

传统测量方式通过服务小队实施, 每次按照井队要求进行人工手动测量, 每次都要重新安装测量设备,无法做到在线实时测量, 并且在只能在关井状态下即可测量, 如表3所示。在管汇1号阀位置, 本系统在开井状态下实施测量, 而传统设备在关井状态下测量, 结果显然是本系统测量值更为准确, 误差更小; 同时, 传统测量系统无法像本系统一样可以在防溢管处在线实时测量井下液面高度。这表明该新型在线井筒液位监测系统优势更加明显。

| 表3 新型在线液面监测系统与传统测量系统对比结果 |

(1)现场试用证明采用井筒液面监测系统能及时发现井下溢漏事故, 尤其当发生井漏失返时, 进行液面监测有利于准确监测井筒液面位置, 判断地层漏失的性质和严重程度, 测算合理的钻井液密度, 制定有效的堵漏方案, 从而大幅减少钻井液漏失量并缩短堵漏施工时间。

(2)新型在线井筒液位监测系统的优势在于可在线监控液面变化, 及时掌握液面的变化动态, 能弥补录井和传统液位测量对溢漏异常预报不精准不及时的缺陷, 尤其在高温、高压、易漏地层的钻井施工过程中, 为井控作业争取时间, 把风险降低到最小。

(3) 传统液面监测方法每次测量至少开关三个阀门和开关防喷器一次。新型在线井筒液位监测系统主要在室内进行操作和监测, 安装后可避免频繁开关阀门、开关井带来的安全风险, 特别是规避紧急状态下忘记状态复原等人为安全风险。

编辑: 张鑫

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|