作者简介: 张学忠 高级工程师,1972年生,1994年毕业于西南石油大学石油地质勘察专业,现在中国石油长庆油田苏里格南作业分公司从事科技信息管理工作。通信地址:710018 陕西省西安市未央区凤城四路管道北区0号楼。电话:15802920818。E-mail:zhangxz01_cq@petrochina.com.cn

为有效提高长庆油田苏南区块岩屑录井的及时性、准确性,并解决井筒工程数据共享难、管理幅度大、效率低等问题,基于岩屑智能采集、信息传输、物联网、人工智能等技术,采用岩屑自动采集+岩屑成像分析+远程传输等技术联合应用的新岩屑录井作业模式,并通过搭建井筒信息一体化平台,实现了井筒信息统一采集、远程传输、实时监测和快速决策,有效提升了岩屑录井质量,提高了井筒建设管理效率。在此基础上,提出了岩屑录井一体化、井筒信息数智化、工程管理智能化的发展方向,对于打造数智化油气田具有一定借鉴意义。

In order to effectively improve the timeliness and accuracy of cuttings logging in South Sulige Block of Changqing Oilfield, and solve such problems as difficult sharing of wellbore engineering data, large management range and low efficiency, the new cuttings mud logging operating mode with combined application of technologies like cuttings automatic acquisition + cuttings imaging analysis + remote transmission has been adopted on the basis of cuttings intelligent acquisition, information transmission, Internet of Things and Artificial Intelligence. Wellbore information unified collection, remote transmission, real-time monitoring and rapid decision-making have been achieved by building a wellbore information integration platform, which effectively improve the quality of cuttings logging and improve the efficiency of wellbore construction management. On this basis, the development direction of integrated cuttings logging, digitized and intelligent wellbore information and intelligent project management is put forward, which has certain reference significance for building digital and intelligent oil and gas fields.

在钻井速度日益提升的大背景下, 传统的人工岩屑捞取及肉眼岩性识别方式, 无论及时性还是准确性都无法满足现场勘探开发的要求。为了进一步发挥地质先导作用, 提升岩屑录井质量, 长庆油田公司苏里格南作业分公司(以下简称苏南公司)在苏南区块开展了岩屑自动采集、岩屑成像分析和远程传输等技术联合应用的研究。同时为了进一步加强井筒信息数据集成, 实现数据共享和高效管理, 苏南公司利用录井信息传输集成了钻井、录井、定向井、测井、钻井液等各专业数据的井筒数据中心优势, 将下套管、固井和压裂数据与录井信息远程传输系统融合, 搭建了井筒信息一体化的数智化系统。通过数智化录井技术的创新应用和探索, 确保了岩屑录井的及时性、准确性, 提升了录井技术和井场管理水平, 并为数智化油气田的建设和发展打下了基础。

岩屑中包含大量地质信息, 是地层剖面建立、层位划分、沉积构造分析的重要依据, 同时也是各项分析化验技术、油气显示识别以及储层评价的基础。在苏南区块钻井提速的背景下(单井钻井周期平均在10 d左右, 岩屑捞取周期平均3 d左右), 传统岩屑录井方法弊端日渐凸显:一是人工取样、清洗、烘烤、装包工作流程复杂, 工作强度大且集中, 采样的及时性、准确性难以得到保障; 二是PDC钻头的应用, 导致岩屑样本非常细小[1], 传统的人工肉眼识别方法主要依靠工作经验积累, 主观因素影响大, 致使岩性识别结果容易出现偏差; 三是岩屑样品的存储占用大量空间, 岩屑样品的运输、销毁浪费大量人力和物力, 也不利于数据的长久保存; 四是随着苏南公司录井市场规模的逐步扩大, 录井技术人员缺口明显, 传统的岩屑录井方法自动化程度低、劳动强度大, 造成现场用工数量及人工成本居高不下。

针对上述弊端, 急需应用自动化、信息化、智能化技术改进传统的岩屑录井方式, 提高岩屑录井质量, 满足现场生产需求, 并优化队伍人员配置, 精减用工数量, 降低人工成本, 实现减员增效的目标。

行业间相互沟通交流、各专业数据共享是产能挖潜、地质研究和高效施工的前提, 井筒工程建设要实现高效运作, 需要各专业、各部门之间相互协调, 紧密配合, 由于数据之间的传输处理非常频繁, 但长期的专业分工使得各部门之间难以建立方便、高效、快捷的信息化通道, 跨专业之间的信息数据和资源共享利用率低, 内部信息孤岛严重[2]。在苏南公司数智化转型不断深入的背景下, 井筒数据集成管理迫在眉睫, 需要构建以井筒为中心的一体化数据共享平台, 为决策者、技术人员提供多专业数据, 以期实现跨专业资源共享, 促进各专业技术融合和业务协同, 更好地提高苏南区块的开发效果。

苏南公司管理人员少, 承包商多, 生产运行管理幅度广、难度大。传统的管理模式各部门独立运行, 协调管理难度大, 生产运行管理效率较低, 现场生产运行信息上报相对滞后, 需要通过数智化技术实现数据远程传输、实时监控、智能预警和快速决策等功能, 从而极大地提高运行管理的执行力[3]。同时通过数据智能分析, 达到自动识别和发布管理指令目的, 实现人力、财力、物力和技术资源的优化, 提高生产运行效率, 降低管理成本, 促进苏南区块向精益化管理发展。

岩屑录井的关键在于获得具有代表性的岩屑并对其进行准确识别描述, 同时要保障后方技术人员和决策人员能够及时获得完整的岩屑信息, 协同作业现场准确做出岩性识别、层位判断和下步施工决策。为此苏南公司开展了岩屑自动采集+岩屑成像分析+远程传输等技术联合应用的新岩屑录井作业模式, 以此解决人工岩屑取样跟不上钻速、肉眼岩性识别偏差大、信息传递滞后, 以及岩屑存储不便等问题。

2.1.1 岩屑自动取样、分析与远程数据传输

岩屑自动化采集是应对人工岩屑取样跟不上钻速这一问题的首选方案, 目前国内已有多家录井技术服务企业设计研发了岩屑自动化采集仪器。为了优选岩屑取样代表性最佳的、复杂井场环境适应性更强的岩屑自动化采集仪器, 苏南公司试验应用了多家岩屑自动采集仪, 最终采用了由中国石油渤海钻探第一录井公司与中国电子科技集团公司第二十二研究所联合研发的CASS-1岩屑自动取样系统。该设备打破传统振动筛后端取样方式, 从出口钻井液分流槽或缓冲罐内直接获取岩样, 有针对性地设计了抽吸式取样和机械臂式取样两种取样模式(图1), 选用气源和24 V电压的安全驱动方式, 兼顾了井场安全和环境适应性要求。

抽吸式取样系统由取样泵、小型固相和液相分离装置、岩屑存储传送机箱、电气控制机箱、气路控制机箱和无线通信节点组成, 通过气驱取样泵直接获取高架槽内从井底返出的钻井液, 再通过小型固液分离装置, 实现岩屑和钻井液分离, 分离出的岩屑自动称重、传送与存储。

机械臂式取样系统由机械臂取样装置、岩屑存储传送机箱、电气控制机箱、气路控制机箱和无线通信节点组成, 直接安装在钻井出口高架槽或导流槽上, 以机械臂实现出口钻井液内岩屑自动取样, 适合抽吸式取样系统安装受限的井场。两种岩屑取样方式都通过无线传输同上位机软件系统进行数据交互, 可以对捞取流程、取样速度进行实时控制, 并通过射频识别技术(Radio Frequency Identification)记录捞取的岩屑重量和井深, 便于作业人员对岩屑归位。

2.1.2 岩屑成像分析+远程传输

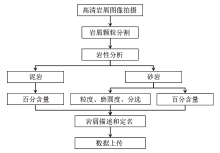

为有效提高岩屑录井的分析、应用水平, 苏南公司采用了岩屑成像分析+远程传输的形式, 其工作流程如图2所示。解决了录井现场人工肉眼识别岩性不准、描述不标准的问题, 同时也解决了管理人员上井观察岩屑、远途井观察不及时等难题, 确保了地质资料信息得到永久性保存, 并为二次开发、老井挖潜提供更高的科研价值。

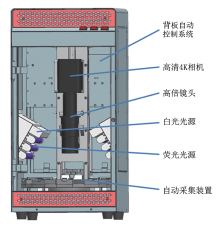

岩屑成像分析系统硬件由高清4K相机、白光光源、荧光光源、自动采集装置、自动控制系统等部分组成(图3), 软件系统包括图像采集、图像分析两部分。该系统采用高清自动调焦相机以及高倍镜头对岩屑进行拍照成像, 具有白光、荧光两种图像采集模式, 采用转盘方式实现自动进样, 一次连续分析10个样品, 并配备双转盘。系统成像无需人为操作, 全部由计算机控制, 避免了人工调焦不准确而造成图像模糊的问题, 实现了系统电控成像操作。在图像拍摄完成后, 通过图像处理算法对拍摄的图片进行颜色识别、岩屑颗粒分割、岩性识别、百分含量统计, 并对其中的砂岩颗粒粒度和磨圆度进行分析统计, 可获得各粒径范围内砂岩岩屑的百分含量、磨圆度、分选程度, 再统计输出岩性特征描述结果。

图像采集分析完成后, 通过录井远传系统及时将岩屑分析处理数据和数字图像传输至井筒信息一体化系统, 结合随钻采集的工程、地质、钻井液以及测井等数据, 构建岩屑录井综合图, 为远程质量管控和决策提供直观可视化的数字化信息展示。

井筒工程数据包括了钻井、录井、测井、井下等多专业形成的数据, 而这些数据都是分专业收集、存储, 难以满足数据实时共享、实时预警、在线生产统一管理和指挥的需求。苏南公司利用录井井场信息化和地质靠前优势, 在地质数据、钻井液数据、工程参数数据、定向井数据等远传的基础上, 增加了随钻电测、下套管、固井、压裂等数据的实时采集、上传和存储, 建立了井筒信息一体化系统。

2.2.1 系统架构

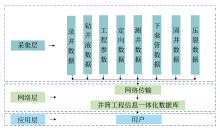

井筒信息一体化系统架构分为三层(图4):采集层、网络层和应用层。采集层由各传感器和相对应的数据采集系统构成, 主要采集获取的信息包括:录井数据、钻井液数据、工程参数、定向数据、测井数据、下套管数据、固井数据和压裂数据等, 其中录井数据除了常规动态数据外, 还包括井筒其他专业静态数据的录入; 网络层是作业现场和用户之间数据传输通道[4], 由各种私有网络、互联网、网络管理系统和信息传输系统等组成; 应用层是数据中心向各建设项目组、建设单位和相关单位信息输出对象, 提供远程实时监控、技术支持、协同研究和远程决策。

2.2.2 系统功能

井筒信息一体化系统负责对井筒建设过程中各专业间数据实时采集、发布、存储, 实现生产过程数据实时监测、实时预警、实时管理决策, 主要包括以下功能:实时监测、视频监控、预警报警、运行监测、随钻地质导向、随钻解释评价、智能推送、数据应用、资料处理等(图5)。实时监测中包含实时数据监测、井眼轨迹监测、历史数据查询、自定义实时监测和异常预报通知单生成, 其中实时数据监测以数据展示、曲线图、柱状图和仿真仪表等方式监测井筒动态参数, 配合井身结构图监测目前井眼钻进情况, 用户可以根据自身使用情况自定义监控模板。为了实现工程技术管理移动办公, 同时开发了一体化平台应用APP, 技术管理人员可查询相关技术资料, 实时跟踪、指导现场作业。

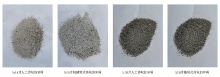

岩屑自动采集仪能够严格按照设计间隔取样, 避免了漏取岩样, 及时性达到了100%, 通过在SNx 1井等6口井的现场应用, 得到的岩屑易清洗、代表性强(图6), 实践验证了钻井岩屑自动取样系统的可靠性。通过岩屑成像分析+远程传输技术的联合应用, 实现了岩屑智能识别、分析、上传和数字化存储, 现场无需再保留岩屑, 解决了岩屑实物存储消耗资源的问题, 同时进一步提高了岩屑识别的准确性, 部分替代了传统的人工岩屑描述方法, 统一了标准, 避免了人为判断误差, 降低了人为因素的影响和对地质人员的依赖, 并为后方技术专家提供了远程决策依据, 加强了前后方协同, 提升了现场录井质量管控和辅助力度。

通过构建井筒信息一体化平台, 井筒工程数据由多专业间数据分开录入变为了统一采集, 实现了专业软件互通, 打通了各专业线上协同流程, 整合了历史数据和实时数据, 规范了各专业间数据录入和应用标准。在井筒数据统一采集的基础上, 利用数字化信息存储形成了井筒信息大数据库, 通过井筒信息大数据库各应用层可以随时查询单井或多井跨专业关联数据, 实现了专业数据共享通道, 促进了各专业技术融合和业务协同, 提升了井筒建设效率。

井筒信息一体化系统的应用改变了传统的管理模式, 监测层可以应用一体化平台实时掌握现场生产动态, 利用门限值报警、指令性预警、模型法报警、大数据分析报警等功能及时发现异常, 通过远程指挥减少了上井频次, 节约了成本; 利用井筒工程大数据库, 技术应用层可以对各专业数据集中分析处理, 如通过大数据对区域地质、钻井液、定向井、电测、工程等数据分析研究, 进而优化钻井参数, 指导钻井生产, 有效提升钻井平台现场作业效率和质量; 管理层可以根据井筒实时生产信息, 落实决策部署, 合理调配资源, 有效提高了管理效率。另外, 通过信息平台终端或手机APP, 用户可以随时调用平台数据, 方便快速地查看井筒工程信息, 不受时间和地点制约, 从而建立一种全新的“ 移动办公” 模式, 使管理与生产结合更加紧密。

3.4.1 岩屑录井作业方面

通过多口井的现场试验以及实际应用, 发现在岩屑录井方面仍存在以下问题:(1)岩屑采集系统人工安装、维护需要专业知识和经过培训, 对作业人员的综合能力要求较高; (2)岩屑采集系统尚无岩屑自动清洗功能; (3)岩屑成像分析系统通过将岩屑颜色与标准色板对比确定颜色, 并通过图像分割提取岩屑特征, 当岩屑重叠时难以准确识别岩性, 且在算法上相对简单, 需要进一步完善算法或加入机器学习来完善岩屑识别; (4)各项作业流程操作还是存在过多的人工参与, 需要集成发展, 变繁为简, 才能进一步节约人工。3.4.2 井筒信息建设方面在井筒信息建设方面存在以下问题:(1)完成了井筒生产动态数据的采集, 但静态数据主要依赖人工收集填报, 需要根据各专业需求, 分专业进一步完善静态数据的录入; (2)数据采集后, 在智能分析方面需要与各专业路的需求和研究成果进一步结合, 才能更好地发挥数据分析、预警、预测功能; (3)部分区块网络信号弱, 传输信号存在中断现象; (4)系统功能在应用层还需要进一步培训使用技巧, 系统界面需要根据用户需求和生产标准进一步统一完善。

针对岩屑录井流程分工复杂, 中间环节影响因素多, 在现有的技术实践基础上, 提出了岩屑录井一体化的发展方向, 即通过多技术集成实现岩屑采集、清洗、成像、分析、识别、发布、存储等一体化融合, 达到对岩屑的“ 一趟录” [5], 实现无人化岩屑录井, 从而最大程度地提高岩屑采集精度, 从根本上减少录井现场作业人员数量, 消除人为因素的影响, 统一岩屑描述标准, 并为后方专家决策提供及时、准确的判断依据, 通过前后方协同以及技术提质提效实现队伍人员配置优化, 降低人工成本。

井筒信息数智化是在井筒信息一体化的基础上, 采集更多更广的数据信息, 为油气田生产与管理积累大数据[6], 在满足各专业数据共享需求的同时, 与各专业间研究成果相结合, 开发数据分析挖掘系统, 并与生产系统融合, 实现井筒建设期与生产期全开发周期的数据一体化高效管理。井筒信息的数智化发展能够在生产、研究工作中实现数据资源共享, 科研人员通过数智化信息平台能够直接参与开发现场的技术管理, 实现真正意义上的“ 科研+生产” 全面融合[7], 为挖掘数据价值、支持科学决策、提升井筒建设管理水平提供技术支撑, 提高气田高效开发成效。

在井筒信息实现数智化转型的基础上, 通过数据挖掘、人工智能技术对数据进行智能分析、识别、判断, 实现井筒作业智能管理和指令发布, 提高井筒工程HSE管理水平, 并降低管理成本, 如在压裂过程中, 通过对泵压、排量、加砂量等参数的采集、监控和智能分析, 及时判断砂堵, 准确进行超压预警, 并在第一时间将信息反馈至现场, 实现智能管理和预警。

长庆油田苏南公司立足于数智化气田建设目标, 坚持问题和需求导向, 通过数智化录井技术探索应用, 在有效提升岩屑录井质量的同时, 采用井筒信息一体化管理, 实现了数据共享, 提高了井筒工程建设管理水平。未来, 苏南公司将在岩屑录井一体化、井筒信息数智化、管理智能化等方面, 加强统筹谋划, 做好顶层设计, 进一步推动数智化气田建设, 为实现高质量发展、牢牢端稳能源饭碗提供强有力的技术支撑。

(编辑 唐艳军)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|