作者简介:李开荣 技能专家,1987年生,2017年毕业于中国石油大学(华东)函授教育资源勘查工程专业,现在中国石油西部钻探录井工程分公司(地质研究院)工作。通信地址:843000 新疆维吾尔自治区克拉玛依市南新路2号。电话:18309020820。E-mail:470462095@qq.com

溢流和井漏是钻井过程中常见的现象,若不能被及时发现,轻则推迟钻井施工周期,增加钻井施工成本,重则污染地下水资源或引发井喷事故,破坏油气层、污染环境等,造成不可挽回的损失。发现溢流和井漏最直接有效的方式就是监测出口流量变化量和钻井液体积变化量。在生产现场因出口钻井液流速不稳定和循环罐内钻井液受搅拌器影响的因素,钻井液液面起伏波动较大,造成出口流量和钻井液池体积测量不精准。为了及时精准发现溢流和井漏,利用贯通原理和虹吸效应,研制出一套钻井液池体积精准监测装置,消除了出口钻井液和循环罐内钻井液液面起伏影响,实现了出口流量和钻井液池体积的精准监测,为安全钻井提供了有力的技术保障。

Overflow and drilling fluid lost circulation are common phenomena in the drilling process. If they cannot be found in time, they may delay the drilling construction period and increase the drilling construction cost at least, and pollute groundwater resources or cause blowout accidents, damage hydrocarbon reservoirs and pollute the environment at worst, resulting in irreparable losses. The most direct and effective way to find overflow and lost circulation is to monitor the variations of outlet flow rate and drilling fluid volume. At the production site, due to the unstable flow velocities of drilling fluid at the outlet and the impact of the agitator on the drilling fluid in the circulating tank, the heave motion of drilling fluid level fluctuates greatly, resulting in inaccurate measurement of the outlet flow and the drilling fluid pit volume. In order to accurately find overflow and lost circulation in time, a set of accurate monitoring device for drilling fluid pit volume was developed by using penetration principle and syphonic effect, which eliminates the impact of the fluctuation of the drilling fluid level at the outlet and in the circulating tank, realizes the accurate monitoring of the outlet flow and the volume of the drilling fluid pit, and provides a strong technological ensuring for safe drilling.

在石油勘探开发中, 溢流和井漏是危害最大的复杂事故, 避免此类事故发生的有效方法是及时发现溢流和井漏[1], 采取技术手段处置, 避免事故升级[2]。目前主要通过监测钻井液出口流量变化量和钻井液池体积变化量来判断是否发生溢流和井漏[3], 监测方式是将超声波传感器安装在循环罐面观察口和缓冲罐面上, 通过测量液面高度计算出钻井液体积和出口缓冲罐内钻井液液面的高低[4], 因而钻井液液面保持平稳、静止是超声波传感器液面监测的最理想状态。但实际应用中, 出口钻井液流速快, 缓冲罐内钻井液受搅拌器影响形成翻滚和波浪, 导致传感器测量精度降低、数据波动变化大, 无法满足池体积增长1 m³ 即溢流预报和增长2 m³ 关井的井控要求, 严重影响到溢流和井漏的及时发现, 给安全快速钻井带来较大难度。为提高钻井液池体积监测精度和保障及时发现溢流、井漏及井控要求[5], 利用贯通原理和虹吸效应, 设计出一套特殊结构“ T” 型钻井液池体积精准监测装置, 为超声波传感器创造理想监测环境。

目前在生产现场监测溢流和井漏最直接有效的方法分为两种, 一种是监测出口流量变化, 另一种是监测钻井液总池体积变化[6]。

将超声波传感器垂直安装在缓冲罐面上方, 通过声波实时测量缓冲罐内钻井液液面高度变化[7], 在非人为调节或变排量情况下, 出口流量增加是溢流的表现, 出口流量减少是井漏的表现[4]。

将超声波传感器分别垂直安装在参与循环的钻井液循环罐观察口上方, 通过声波实时测量循环罐内钻井液液面高度变化, 再计算出循环罐内钻井液体积[7], 在非人为倒浆、地面流失或变排量等情况下, 总池体积增加是溢流的表现, 总池体积减少是井漏的表现[8]。

目前常规溢流和井漏监测方法在生产现场实际应用中存在3个方面的不足。

1.3.1 出口流量监测存在不足

出口流量是从井筒内返出的钻井液量, 经过带有角度的高架管流入缓冲罐。通常在循环过程中钻井液流速快, 再由高架管斜坡加速, 使缓冲罐内钻井液流速更快、浮动大(浮动范围可达30~100 mm), 液面呈翻滚状, 严重时钻井液四处飞溅[9]。超声波传感器在此种状态下监测出口流量精度大幅降低, 发送的声波在滚动的液面上或折射丢失, 或因翻滚的液面高低不平, 声波测量高度忽高忽低, 所采集数据曲线呈锯齿状。溢流和井漏发生初期, 溢流量和漏失量小, 无法及时发现异常, 只有溢流量较大或井漏严重时才能识别[1]; 四处飞溅的钻井液也容易将超声波传感器探头包裹, 影响探头声波发送和数据接收; 工人频繁爬上缓冲罐清理探头也存在一定的安全风险。

1.3.2 钻井液池体积监测存在不足

为防止钻井液沉淀或密度不均匀, 通常在循环罐内固定安装有一个或多个搅拌器, 实时对钻井液进行搅拌[6]。各循环罐之间采用连通管连接, 钻井液通过连通管循环流动, 随搅拌器搅动和连通管快速流动的钻井液形成波浪(波浪起伏高度达50~150 mm)和暗流。当两个搅拌器同时工作或钻井液碰到循环罐壁回弹后相互碰撞时, 钻井液不仅四处飞溅, 液面也无规律的翻滚, 超声波传感器在此种状态下监测的钻井液池体积与实际体积相差较大, 所采集数据曲线呈锯齿状或台阶式变化, 识别异常难度增加, 无法满足池体积增长1 m³ 的溢流预报和增长2 m³ 关井的井控要求; 钻井液飞溅也影响到超声波传感器的正常工作。

1.3.3 超声波传感器安装方式存在不足

目前生产现场超声波传感器大多数是安装在循环罐观察口, 超声波传感器固定安装在“ 7” 型或“ Z” 型支架内, 再通过“ G” 型卡子将支架固定在观察口边沿, “ 7” 型或“ Z” 型支架头重脚轻, 很难保持传感器垂直安装, 同时循环罐观察口边沿也不是平面, “ G” 型卡子紧固受力后, 传感器也无法保持垂直, 测量液面距离与实际液面距离存在差异, 对钻井液池体积监测也带来不同程度的影响。出口缓冲罐上的超声波传感器与循环罐超声波传感器安装使用情况也相同。

要实现溢流和井漏及时发现, 就必须保障超声波传感器工作条件达到最佳, 消除传感器安装不垂直以及缓冲罐和循环罐钻井液浮动、翻滚等因素, 为超声波传感器营造一个平稳测量液面的环境和垂直安装的条件, 是解决以上问题的根本。

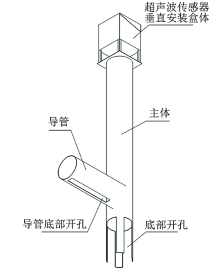

钻井液池体积精准监测装置主体设计成“ T” 型, 由“ T” 型主体、导管、底部开孔、超声波传感器垂直安装盒体组成(图1)。

循环罐内钻井液池体积精准监测装置:通过测量发现, 钻井液循环罐内仓高度为2 300 mm, “ T” 型主体设计长2 300 mm、直径250 mm, 末端固定开有长400 mm、宽100 mm的长方形孔, 贯穿末端, 剩余部位形成4个支柱, 支柱末端与钻井液循环罐底部固定连接, 主体内部与该罐底部互通; 主体自下而上四分之一处固定安装有圆形导管, 长600 mm, 直径与主体相同, 导管中空, 与主体成直角互通, 与钻井液循环罐底部平行, 导管的底部固定开有长500 mm、宽50 mm的长方形孔, 长方形孔与钻井液循环罐底部相对; 主体顶端固定方形安装板, 与主体顶端连接, 方形板中部开孔, 开孔与主体中空直径相同, 形成同轴孔, 安装后与钻井液循环罐面在同一水平面, 顶端设计有超声波传感器垂直安装盒体, 盒体中部开有与超声波传感器探头直径相同的孔, 该孔与主体同轴, 超声波传感器安装后与罐面保持300 mm高度[10]。

缓冲罐内钻井液池体积精准监测装置:整体结构与循环罐内钻井液池体积精准监测装置相同, 长度根据缓冲罐高度按比例缩短, 导管直径150 mm、长300 mm, 开孔长120 mm、宽30 mm, 仍在主体长度自下而上四分之一处固定安装, 上方超声波传感器安装盒与循环罐内钻井液池体积精准监测装置相同。

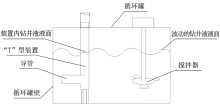

循环罐安装:“ T” 型装置垂直安装在钻井液循环罐一侧, 有单只搅拌器时, 安装在钻井液搅拌器的另一侧, 导管与搅拌器方向相反, 导管口与循环罐壁形成固定距离, 不少于150 mm(图2); 导管口可根据钻井液搅拌器实际位置进行调整, 在钻井液循环罐有两个及以上搅拌器时, 可将主体垂直安装在钻井液循环罐的四角中的一角, 导管口与循环罐直角对齐, 形成45° 角为最佳, 与管壁相隔不少于150 mm。

缓冲罐安装:安装时以钻井液入口为准, 将导管口与钻井液入口形成45° 角, 与缓冲罐钻井液入口面直角对齐, 与管壁相隔不少于150 mm。

通过特殊“ T” 型设计能形成虹吸效应, 从而保持管内和循环罐内钻井液在液面内部贯通, 使所测数据与真实液面保持一致, 当钻井液被搅拌器搅动时, 所形成的波浪被“ T” 型管柱外部抵消, 在虹吸效应的作用下, “ T” 型管柱内液面只受大气压的作用与循环罐内钻井液面同步上升或下降, 形成相对静止平稳的液面, 同时有效避免了“ T” 型管柱内钻井液相互碰撞产生气泡, 可得到精准的真实液面高度, 此时超声波传感器所监测的液面为真实钻井液液面。

当钻井液中有沉砂或泥饼进入横向导管时, 会在重力的作用下, 自动从横向导管底部长方形开孔处脱离, 进入主体管柱内的沉砂或泥饼, 会自动沉积到管柱底部, 从“ T” 型管柱底部4个开孔向外排出, 有效避免了沉砂等物质将管柱堵住, “ T” 型管柱内部钻井液在虹吸作用下与外部钻井液对流, 防止管柱内部钻井液不流通导致板结, 从而营造出一个超声波传感器工作的极佳环境, 实现循环罐内钻井液池体积精准监测, 达到及时发现溢流和井漏的目的。

由于生产现场施工中无法对钢材质进行切割和改进, 测试样品采用PVC材质加工而成, 方便运输和改进。

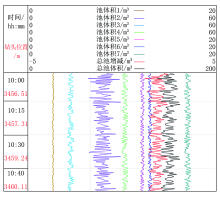

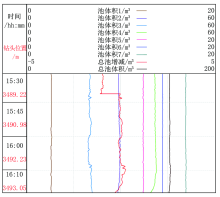

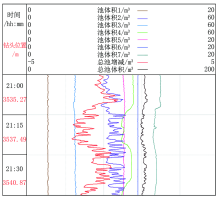

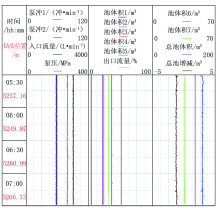

WC 10H井共有7个钻井液罐, 其中1号为灌浆罐, 2至7号为循环罐, 通过现场观察, 循环罐内钻井液受搅拌器影响, 液面波动高达150~200 mm, 超声波传感器检测的钻井液池体积曲线呈锯齿状, 部分地方呈台阶式跳动(图3), 6个参与循环的罐内钻井液总体积上下浮动5~12 m³ , 严重影响到溢流和井漏的发现。将钻井液池体积精准监测装置分别安装到2至7号循环罐(1号灌浆罐内无搅拌器, 因此未安装钻井液池体积精准监测装置), 装置内液面平稳, 采集数据平滑完整(图4), 6个参与循环的罐内钻井液总池体积上下浮动在0.3 m³ 内, 符合行业标准要求。

钻井液池体积精准监测装置实验成功后, 采用钢材加工了200余套, 分别在吐哈、苏里格、塔里木、西南等油气田安装应用96口井, 录取资料9万多米, 精准监测到溢流12次, 井漏69次(表1、图6)。井场实际应用表明, 钻井液池体积精准监测装置辅助采集资料连续性、准确性均达100%, 其功能得到了肯定。

| 表1 钻井液池体积精准监测装置推广应用统计 |

钻井液池体积精准监测装置整体设计上具有创新性, 安装方便, 获得了油田公司和生产现场人员的高度认可, 中国石油西部钻探将该装置纳入《西部钻探工程有限公司钻井井控坐岗管理规定》中, 同时申报国家专利(专利号:202021301029.0)[10]。

钻井液池体积精准监测装置成功研制与应用, 有效地解决了生产现场的技术难题, 利用特殊“ T” 型结构和开口, 使循环罐内钻井液与装置内部贯通, 在相同大气压下借用快速流动或翻滚钻井液建立虹吸效应, 不仅将钻井液浮动阻隔在装置外部, 还保持装置内部钻井液与循环罐内钻井液顺畅流动, 装置内部钻井液得到相对静止液面, 为超声波传感器创建了较为理想的工作环境, 从而达到出口流量和钻井液池体积精准测量的目的。该监测装置的应用, 不仅为溢流和井漏及时发现提供了有力依据, 保障单井提质创效施工, 避免事故升级所带来的地下水资源污染、破坏油气层、污染环境等不可挽回的损失, 还降低了人工劳动强度, 消除了安全隐患, 提高了资料的稳定性、准确性和连续性, 符合行业标准和要求。

(编辑 张鑫)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|