作者简介:李开荣 技能专家,1987年生,2017年毕业于中国石油大学(华东)函授教育资源勘查工程专业,现在中国石油集团西部钻探录井工程分公司从事综合录井工作。通信地址:834000 新疆维吾尔自治区克拉玛依市南新路2号。电话:18309020820。E-mail:470462095@qq.com

因色谱仪缺乏样品气遇阻自动监测并处理的功能,导致样品气遇阻不能及时被发现,造成油气显示漏取和色谱仪相关配件损坏,进而影响到油气显示发现和快速钻井施工进度。为此利用芯片控制、负压监测、电磁控制等核心技术研制出一套色谱仪样品气遇阻自动预警反吹系统。该系统安装在色谱仪样品泵与脱气器之间,用于实时监测并处理样品气遇阻故障,从而实现样品气遇阻监测和自动化处理,能够降低劳动强度,同时提高录井资料质量和设备使用率,为油气显示发现和快速钻井提供技术保障,具有较好的推广应用前景。

Chromatograph lacks the function of automatic monitoring and treatment of sample gas blocking. If the sample gas blocking can not be detected in time, it will cause the show of gas and oil to leak and not be acquired, related accessories damage of the chromatograph, and affect discovery of the show of gas and oil and construction schedule of rapid drilling. For this reason, a set of automatic early warning blowback system for sample gas blocking of chromatograph is developed by using chip control, negative pressure monitoring, electromagnetic control and other core technologies. The system is installed between the sample pump and the degasser of the chromatograph, and used to monitor and deal with the sample gas blocking fault in real time, so as to realize the automatic monitoring and treatment of sample gas blocking. It can reduce labor intensity, improve logging data quality and rate of equipment utilization, which provides technical support for the show of gas and oil and rapid drilling, and has a good application prospect.

在石油勘探开发中发现油气显示的一种重要设备是色谱仪, 其功能是连续分析地层气中的油气含量, 达到及时发现油气显示的目的。色谱仪所分析的地层气被称为样品气[1], 而目前在生产现场所使用的各型号色谱仪中, 无样品气遇阻监测并处理的功能, 主要依靠人工肉眼观察判断机械压力表负压增大和样品气压力降低, 或者通过曲线突降来判断样品气是否遇阻, 然后通过人工接通压缩空气进行反吹处理, 常因人工发现不及时、肉眼判断误差和人工处理延时等因素, 导致油气显示漏取、资料不连续甚至造成色谱仪相关配件的损坏。

通过改变传统样品气传输结构设计, 基于芯片控制、负压监测和电磁控制等核心技术, 设计了一套色谱仪样品气遇阻自动预警反吹系统, 实现色谱仪样品气遇阻自动实时监测并处理的功能, 降低劳动强度, 提高油气显示发现及时率和资料质量[2]。

色谱仪样品气传输结构:脱气器输气出口连接气路管线, 在距离0.5~1 m处串联有过滤干燥用的干燥管, 干燥管另一端与主气路管线串联(主管线长约50 m), 主气路管线另一端与室内样品泵进气口串联, 样品泵出气口再与色谱仪分析单元串联。由此可见, 样品气的正常传输是油气显示发现最核心步骤之一, 其好坏将直接影响到油气显示发现。

目前生产现场所使用的色谱仪, 样品气遇阻监测处理的局限性主要包括人工监测样品气遇阻不足和人工处理样品气遇阻不足两个方面。

传统色谱仪样品气是否遇阻完全依靠人工判断, 录井人员判断样品气遇阻方法分为两种:第一种是通过气测值突降来判断样品气是否遇阻; 第二种是观察样品气泵压力突降和抽吸负压表压力突增来判断样品气是否遇阻。出现样品气遇阻的原因主要有:一是出口钻井液液位增高, 没过脱气器出气口, 钻井液被抽入气路管线[3]; 二是脱气器端干燥管内积水, 被抽入气路管线; 三是其他因素造成循环罐端气路管线变形, 气路不畅通。无论是哪一种原因的样品气遇阻, 人工判断都存在一定的延迟, 都会造成样品气遇阻升级。轻则污染气路配件, 重则损坏设备设施。同时, 气测资料的连续性和完整性也会受到不同程度的影响。

当样品气遇阻时, 无论轻重都需要录井人员爬到高架槽脱气器安装位置进行排查处理, 其步骤为:(1)关闭样品泵或从色谱仪样品气进气口处断开样品气气路管线[3], 使气路管线内部高负压恢复为正压, 防止遇阻物继续前进, 避免遇阻升级, 同时起到保护样品泵的作用; (2)到高架槽查找样品气遇阻原因; (3)排除遇阻; (4)恢复连接断开的气路管线或打开样品泵。在排除样品气遇阻时通常采用两种方法:第一种是气路轻度遇阻(如:钻井液进入脱气器气体出口气路管线或干燥管内)[4], 需要人工清除管线或干燥管内钻井液; 第二种是遇阻物进入主管线时, 需要人工将空气压缩机中带压空气与气路管线室内端口串联, 借助带压空气将遇阻物进行反吹排除, 从而完成遇阻处理, 恢复色谱仪正常工作, 其过程需要5~15 min, 若在快钻时期间遇阻处理, 会导致3~5 m气测数据漏取。

通过现场调研和分析, 超过95%样品气遇阻都为轻度遇阻, 主要为钻井液等异物瞬间被吸入干燥管前端气路管线, 如果在第一时间进行正压反吹处理, 其过程不超过15 s(目前快速色谱仪分析周期均≥ 30 s, 在15 s内完成遇阻处理不会影响色谱仪正常采集), 将不会造成气路严重污染和长时间气测数据漏取。而依靠人工监测处理的方式又很难做到样品气遇阻初期早发现, 即使早发现也很难做到最佳时间内进行处理, 从而导致样品气遇阻加剧, 增加处理时间, 影响设备正常运转和资料的连续性。

在样品泵进气口前端设计一套自动监测抽吸负压来替代人工监测样品气遇阻, 遇阻时自动断开样品气气路管线, 同时将带压空气自动注入气路管线来替代人工处理样品气遇阻的过程, 形成一套完整的色谱仪样品气遇阻自动预警反吹系统, 实现样品气遇阻实时监测并自动处理[5], 解决以上所存在的难题。

色谱仪样品气遇阻自动预警反吹系统由主体、供电单元、压力监测单元、气路单元、执行单元和控制单元6部分组成, 主体设计为防爆型, 除气路接口和电源开关在防爆箱外部, 其余单元各部件均固定在防爆箱内部, 其中控制单元设计有数显屏幕和设置按钮, 在使用前可根据需求进行参数、门限设置, 满足不同型号色谱仪使用。该系统是在供电单元正常供电情况下, 依靠压力监测单元监测样品气负压变化的模拟信号[6], 通过控制单元计算处理后, 命令执行单元改变气路走向进行反吹, 压力监测单元监测反吹正压变化的模拟量信号, 通过控制单元计算处理, 若样品气正常, 将命令执行单元切换气路恢复正常状态, 否则将重复以上过程, 同时启动声光报警器提示录井人员进行巡查, 从而达到样品气遇阻监测和自动处理的目的。

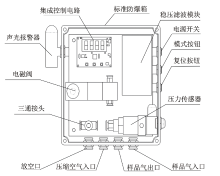

为满足防爆要求和安装方便, 主体采用IIC级标准防爆箱, 底部设计有样品气进出口、空气压缩机气体入口和放空口, 左侧固定安装有90 dB防爆声光报警器, 右侧固定安装有防爆不锈钢电源开关和操作按钮, 其余部件均固定安装在防爆箱内部(图1)。

该系统的供电单元各部件采用DC 24 V标准件, 供电电压总体设计为DC 24 V。通过主体内部开关电源将AC 220 V电压降压至DC 24 V安全电压, 经过集成保护电路和驱动电路, 供给各部件和控制单元。开关电源供电选型为额定电流5 A。

通过人工查看压力变化和接通带压空气反吹的过程, 将压力监测单元设计为正负压力分阶段监测[5, 6], 以压力传感器为主, 通过快速接头与样品气气路串联, 样品气正常时监测抽吸负压变化, 反吹时监测气路正压变化, 将压力变化形成模拟信号, 传输给控制单元[7, 8]。

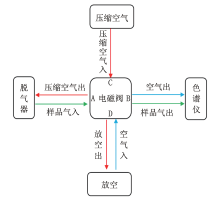

气路单元各连接处均采用管径6 mm不锈钢管线快速接头, 气路走向分为三部分:一是样品气气路走向; 二是带压空气走向; 三是放空气路走向。样品气入口与脱气器输入色谱仪端气路管线连接, 出口端与色谱仪样品气输入端连接。内部走向为:样品气自入口进入后首先与压力传感器连通, 经过三通与电磁阀A口串联, 电磁阀B口与样品气出口连接; 带压空气外部由空气入口接入, 内部与电磁阀C口连接; 放空气路内部与电磁阀D口连接(图2)。

执行单元主要由声光报警器和电磁阀组成。

声光报警器主要执行样品气遇阻时声光提示, 提示分为两级:一级为发现遇阻时, 正常报警声光提示; 二级为自动反吹处理后仍处于遇阻状态, 急促报警声光提示。

电磁阀主要执行切换气路指令[8, 9, 10], 切换气路含样品气、带压空气和放空。切换气路分为三种:一是正常运转时电磁阀A口与B口互通, 保持脱气器到色谱样品气直通; 二是遇阻时电磁阀A口与D口互通, 将脱气器与色谱仪样品气断开, 色谱仪端样品气与放空接通; 三是在第二种状态同时电磁阀B口与C口互通, 将带压空气与通往脱气器气路管线连通。

控制单元主要包含集成电路和逻辑程序, 集成电路是按照逻辑控制功能和要求设计, 包含监测、控制等集成电路, 其电路主要通过供电模块给各部件供电(含声光报警器、压力传感器、电磁阀), 由压力传感器监测压力变化, 并将监测值实时传输给AD, 由AD将变化值转换为数字信号, 再由PLC(Programmable Logic Controller)内置逻辑程序分析处理后, 判断色谱仪样品气是否存在遇阻。当监测值达到预设门限值时, 将启动预警和处理程序, 预警程序控制声光报警器发出声音和闪光提示录井人员, 处理程序控制电磁阀切换气路, 将样品气气路与色谱仪样品泵断开, 同时将净化后的压缩空气注入主气路管线, 使气路管线内部负压变成正压, 利用正压反推进入气路管线的钻井液等遇阻物。通过压力传感器再次监测正压变化, 若正压持续增大, 证明脱气器被钻井液淹没, 气路前端在钻井液内, 声光报警器执行二级报警, 提示录井人员去处理脱气器; 当正压变小或保持在正常范围内, 证明遇阻物已被清除, 处理程序结束, 转为开始程序, 电磁阀复位。将样品泵与主管线接通, 传感器监测压力是否正常, 若正常声光报警器将停止预警, 若负压仍然大于或等于预设门限值, 将重复预警和处理程序。

整体程序根据监测数据变化, 分阶段地重复循环, 从而实现色谱仪样品遇阻自动预警反吹功能。

静态测试采用3Q04色谱仪, 气路管线长50 m, 在室内将色谱仪样品气遇阻自动预警反吹系统与色谱仪样品气连接, 首先检测3Q04色谱仪样品泵抽吸压力, 通过检测可知, 该色谱仪样品泵抽吸压力最大为0.35 kPa, 正常工作抽吸压力为0.25 kPa, 样品气遇阻系统门限设定为0.28 kPa。测试采用清水, 通过模拟将样品气管线放置在清水中, 样品泵将清水吸至干燥管前端, 系统立即检测到遇阻, 第一时间发现并提示和进行反吹, 将吸入清水反吹至样品气气路外, 再恢复样品气正常工作, 整个过程耗时3~5 s, 效果较好, 达到了设计目的。

色谱仪样品气遇阻自动预警反吹系统门限值是经过人工模拟四种遇阻数据得出, 以3Q04色谱仪为例:第一种钻井液被吸入干燥管前端管线抽吸压力为-0.28 kPa; 第二种钻井液进入干燥管未进入主气路管线, 抽吸压力为-0.31 kPa; 第三种钻井液进入主气路管线, 抽吸压力为-0.34 kPa; 第四种用清水灌入干燥管一半, 抽吸压力为-0.29 kPa。因此, 将遇阻门限(负压门限值)设置为-0.28 kPa。

其他型号色谱仪的门限均可以此方法测试而定(表1), 反吹正压门限经过测试设定为0.20 kPa最佳, 反吹正压门限值适合所有色谱仪和直径6 mm、长度在50± 5 m内的气路管线使用, 其他直径和长度气路管线相关参数可根据以上方式测试得出。

| 表1 各型号色谱仪相关参数测试统计 |

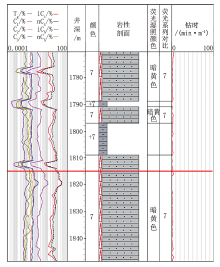

色谱仪样品气遇阻自动预警反吹系统研制成功后, 先后制造了25台, 分别在吐哈、苏里格和塔里木等油气田应用89口井, 发现并处理800多次遇阻, 均自动完成反吹处理, 连续运转达三万多小时(表2、图4)。应用表明, 该系统发现并反吹处理样品气遇阻准确性和及时性均达到100%, 其性能得到了肯定。

| 表2 色谱仪样品气遇阻自动预警反吹系统运转记录 |

该系统整体设计具有创新性, 安装快捷, 自动化程度和安全性能高, 可有效解决因色谱仪无样品气遇阻自动监测并处理的难题, 避免样品气遇阻未及时发现, 造成油气显示漏取和色谱仪相关配件损坏, 影响到油气显示发现和快速钻井施工进度。自动化监测和处理不仅消除了人工延迟, 还降低了录井人员的劳动强度, 获得了录井现场人员的高度认可, 具有较好的推广应用前景。

色谱仪样品气遇阻自动预警反吹系统的成功研制与应用, 解决了录井生产现场的技术难题, 尤其是改变了传统色谱仪样品气缺乏自动监测处理样品气遇阻的局限性, 不仅降低了人工劳动强度, 还消除了安全隐患, 提高了气测录井资料的稳定性、准确性和连续性。

(编辑 孔宪青)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|