作者简介:方铁园 助理工程师,1987 年生,2022 年毕业于中国地质大学地质工程专业,现在盘锦中录油气技术服务有限公司从事新技术推广工作。通信地址:124010 辽宁省盘锦市兴隆台区高新技术产业园。电话:15304986981。E-mail:yuanfang52521@126.com

为不断推动录井产业智能化升级,改变传统的录井运作模式,结合录井现状和勘探开发的实际需求,重点介绍了智慧录井平台的岩屑自动捞取系统、岩屑数字化与智能化识别系统、机械臂自动分析系统和随钻智能解释评价系统。在长庆油田MY 1H井等多口井通过实施智慧录井新模式,重塑了录井产业流程和决策机制,降低了人为因素影响,提高了录井效率,降低了人员成本,有效提升了录井过程自动化、智能化和数字化水平,也为解决传统录井技术瓶颈问题提供了新思路、新方案。

In order to continuously promote the intelligent upgrading of mud logging industry, change the traditional mud logging operation mode, combined with the current mud logging situation and the actual needs of exploration and development, this paper focuses on four aspects of the smart mud logging platform: automatic extraction system of cuttings, digital and intelligent identification system of cuttings, automatic analysis system of mechanical arm and intelligent interpretation and evaluation system while drilling. New mode of smart mud logging platform construction has been implemented in well MY 1H and other wells of Changqing Oilfield, which reshapes the process and decision -making mechanism of mud logging industry, reduces the influence of human factors, improves mud logging efficiency, reduces personnel cost and effectively improves the automation, intelligence and digital level of mud logging process. It provides new ideas and new schemes for solving the bottleneck problem of traditional mud logging technology.

随着《关于推进“ 互联网+” 智慧能源发展的指导意见》的发布[1], 中石化、中石油、中海油都在不同领域提出了智能化或智慧油田建设的问题, 助推油气田建设的数字化、自动化、智能化、协同化[2]。长庆油田近两年开展的智能钻井实时分析、数字油藏化描述、智能管网、生产数据即时传输以及数字化油气田管理等项目, 覆盖了油田勘探开发生产各业务领域[3], 结合油气田生产建设实际需求, 以“ 自动化、信息化、数字化、智能化” 为攻关目标, 盘锦中录油气技术服务有限公司自主研发了岩性智能识别技术及智慧录井平台[4], 并在长庆油田试验13口井, 实现录井无人化全自动分析测试作业, 提高了测试效率及准确性。目前, 智慧录井平台建设项目在长庆油田现场应用取得了阶段性进展, 通过机器换人解决了由于人为因素导致的录井质量问题, 提高了工程技术服务水平, 同时减少了人员成本, 推动提质增效工作做深、做透、做实, 推进了智慧录井形态建设。

录井技术作为油气勘探开发的关键技术之一, 长期在油气发现与评价、工程提速提效、地质导向等方面发挥着重要作用。在新形势下, 录井技术在技术、管理及发展战略等方面仍有较大的发展空间。面对油气勘探开发对象的日益复杂, 录井技术与其他勘探专业技术相比, 还有很大差距, 录井管理还有很大的挖潜空间。具体存在以下问题[5, 6, 7]:(1)采集技术落后, 录井信息大部分靠人工采集, 受人员业务素质和责任心影响, 采集质量难以有效控制; (2)设备管理难度大, 录井项目较多、种类繁杂、仪器设备性能控制难度大, 且需要人员值守作业, 设备运行及维护成本较高; (3)信息化程度不高, 录井工作场地大多分布在地理条件较差的野外或海上, 信息沟通不畅, 有效监管和及时决策难度大; (4)录井资料应用价值低, 录井数据还未完全挖掘出其在解释评价中的“ 巨大作用” , “ 数据相当丰富, 而信息相当贫乏” 。

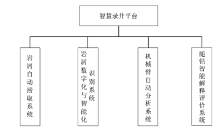

本文结合智慧录井平台建设, 分别从岩屑自动捞取系统、岩屑数字化与智能化识别系统、机械臂自动分析系统和随钻智能解释评价系统4个方面进行阐述(图1)。

在钻井大提速背景下出现的钻时快、人工捞样效率低等问题, 导致人工捞取的岩屑在含油显示及岩性识别方面存在滞后现象。为此研发了岩屑自动捞取系统, 设备型号为ZDLS-1型, 由循环水池、振动电机、小型振动筛、清洗喷头、集砂筒和集砂转盘6部分组成(图2), 可自动、不间断地收录各个阶段的岩屑资料, 具有连续性强、自动化程度高的特点, 其工作流程主要为:(1)岩屑自动捞取主控软件(图3)根据返样时间发出捞砂命令; (2)抽砂机抽样运送至振动筛筛选; (3)自动加入清水振动清洗; (4)出砂。

通过在长庆油田Z 53井试验, 岩屑自动捞取系统实现了连续采集、筛选清洗自动化, 单次出砂9包(每包规格500 g), 采集工人只需在监控观察9包出砂完毕后, 进行人工取样, 大幅降低了采集工作强度, 提高了岩屑采集的准确率和效率。

岩屑、岩心、井壁取心录井是发现油气显示、评价地层岩性的重要手段之一, 是地质描述必不可少的关键性参数。传统岩性识别主要采用人工判别, 因人工判别质量控制难度大, 易造成地层岩性及含油级别等判定不准确, 降低了地质信息的原始性、重复性、无损性和永久性应用价值。

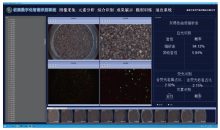

岩屑数字化与智能化识别系统, 采用白光和紫外光源, 使用工业相机, 配套深度学习和机器学习软件, 对岩性和含油气性进行智能识别(图4)。图像处理与视觉分析流程为:(1)对钻井返出的岩石样品从图像采集、图像成像、图像处理以及图像分析整个流程中所涉及到的参数进行特征提取, 利用机器学习与深度学习等算法, 形成特征知识数据库; (2)岩样成像自学习识别。通过与特征知识库的交互来确定图像采集-图像成像-图像处理-图像分析中所用到的相应参数, 并将图像识别的信息通过自主学习的方式存入特征知识库, 实现对岩石的颜色、纹理、粒度、矿物组成、油气显示等特征准确分类与预测。

该项研究成果改变了以往人工定性描述、经验判断的局面, 有效解决了PDC钻井条件下岩屑细小, 岩性、含油性难以识别及地质原始信息永久性应用的技术难题, 实现了定性判断到定量应用的飞跃。

由于录井工程的特殊性及复杂性, 需要作业人员选样分析录井采集数据, 因而录井质量受人员业务素质和责任心影响极大; 另外, 录井工程属于劳动密集型关键行业, 录井作业现场条件艰苦, 致使行业上逐渐出现“ 用工荒” 的困境。

为了更好地推动录井行业的智能化升级, 降低人为因素影响, 减少人员成本, 提高录井效率, 研发了机械臂自动分析系统(图5), 对样品进行选样、称重、装样、进样以及余样和废料回收等操作。具体流程为:(1)机器臂使用坩埚夹爪从坩埚放置架上将所需空的测试坩埚的盖子取下, 把盖子放置在定位槽内, 然后抓取坩埚放置在电子天平上; (2)机器臂通过柔性夹爪将含油显示样品取至电子天平上的坩埚内, 岩石热解分析取0.1 g的测试原料(岩石热蒸发烃气相色谱分析取0.5 g), 并保存样品重量信息; (3)机械臂将装好原料的坩埚放置到坩埚放置架上, 拾取放置在定位槽内的盖子盖好; (4)将盖好盖子的坩埚放置到热解测试仪上, 进行热解测试, 热解测试时间为12 min; (5)测试完成后, 将坩埚取出置于坩埚放置架上, 拾取盖子置于定位槽内; (6)将坩埚内测试废料倒入废料收集筒内, 然后将空的坩埚放回坩埚放置架, 盖好盖子等待下次测试。

机械臂作业较人工操作有以下优势:一是降低成本, 机械成本随着技术的发展, 将会逐渐降低, 而人工费用和管理成本却日益上升; 二是提高效率, 人工存在工作时间区间, 人员产生疲劳后需要休整, 机械臂则可以连续作业, 只需定期进行检修维护即可; 三是保证质量, 人工作业会因为体力、情绪等主观因素造成生产质量的偏差, 而机械臂可以进行重复性的机械作业, 保持质量精度和准确性。

我国油气钻探历年积累的海量井筒数据作为一种财富, 很大一部分放置在数据库档案馆中, 还未完全挖掘出其在解释评价中的“ 巨大作用” 。油气水层解释一般靠人工统计分析特征参数, 导致大量表征地质信息的原始数据或相互关系没有被充分利用, 蕴含在井筒数据中的有关油气藏知识并未完全被发现。如何将录井数据“ 存起来” “ 找出来” “ 用起来” “ 管起来” 是录井行业当前亟待解决的技术难题。随钻智能解释评价系统是指采用“ 云边” 协同模式, 利用数据管理系统对井场数据进行采集、处理、评价、传输、发布的云系统管理平台, 它可以实现数据采集与传输、工程预警、实时智能解释评价、信息发布等井场协同信息化支持, 还可以利用数据挖掘科学算法, 实现录井岩性、物性和油气水层智能解释评价和工程智能优化预警等。项目完成后, 可解决录井资料标准化程度低、油气水层解释及工程异常预报符合率不高等难题, 同时为数据中心物联网人机通信交流提供信息平台, 打通物理设备与采集项目互联空间, 实现了录井平台的集约化和协同化管理。

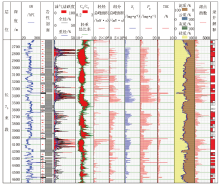

为了更好地推动录井产业的智慧化升级, 根据长庆油田勘探需求, 智慧录井平台在水平井、重点勘探井进行了13口井试验与应用, 从应用效果看, 整个生产流程性能稳定, 效率提高, 录井过程可实现自动化和智能化。本文以页岩油水平井MY 1H井为例(图6), 详细介绍应用效果。

MY 1H井是鄂尔多斯盆地的一口重点页岩油(水平)井, 钻探目的为评估长73亚段高伽马页岩内砂岩层的勘探潜力, 探索纹层型页岩油新类型含油潜力, 开展水平井攻关试验, 评价资源可动用情况, 实现该类资源的有效动用。该井长73亚段岩性较为复杂, 以中-细粒、细粒岩屑长石砂岩和长石岩屑砂岩为主, 属于典型的致密储层。录井井段1 635.00~4 650.00 m, 录井项目范围广, 主要包括钻时、岩屑、荧光、钻井液、红外光谱、轻烃、岩石热解、岩石热蒸发烃气相色谱、元素等。

录井施工过程中, 现场共计自动捞取岩屑3 015包(每包岩屑质量为500 g), 图像处理与视觉分析采集白光图片1 536张, 荧光图片1 536张, 油气发现率100%, 岩性定名准确率91.32%(根据测井岩性定名最终描述比对), 机械臂自动分选录井数据岩石热解666点, 岩石热蒸发烃气相色谱452点(残余碳录井间隔为不等距, 共666点), 本井全井仪器工作稳定, 无仪器不正常影响资料录取现象, 取得的各项录井资料真实可靠, 能够准确反映地层特征及含油情况, 保证了录井质量。随钻智能解释评价系统解释含油显示98层, 厚度共计1 139.00 m, 其中:油层44层, 厚度750.30 m; 油水同层5层, 厚度38.80 m; 差油层45层, 厚度342.50 m; 含油水层4层, 厚度7.40 m。最终该井水平段测试结果为产油84.66 t/d, 产水185.6 m3/d。从应用效果看, 通过构建井场集数据采集、处理、评价、传输到成果发布于一体的系统平台, 提高了勘探精度, 实现了录井过程自动化、智能化。

长庆油田通过推进录井产业和信息化深度融合, 智慧录井平台建设, 实现录井的业务流程再造与服务升级, 依靠自动化、智能化、数字化技术的有机融合, 形成以知识、技术、信息、数据等新生产要素为支撑的录井发展新动能。智慧录井平台建设在长庆油田的创新应用, 取得了良好效果, 现场试验工作, 整体运行平稳, 性能可靠, 达到了预期效果, 节约了人员成本, 提高了样品分析及时率、准确率, 为解决传统录井技术瓶颈提供了新思路、新方案, 实现了油气勘探录井环节的少人化、无人化, 推动了长庆油田录井技术向高质量发展。

(编辑 孔宪青)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|