作者简介:曹振义 工程师,1988年生,2013年毕业于中国地质大学(北京)石油与天然气工程专业,现在中联煤层气国家工程研究中心有限责任公司从事钻井工程管理工作。通信地址:100028 北京市朝阳区太阳宫南街23号。E-mail:caozhenyi@petrochina.com.cn

保8井区位于鄂尔多斯盆地东缘晋西挠褶带北段的保德区块,为浅层煤层气勘探开发区域。因目的层埋深浅、地层倾角大、构造变化复杂,加之井场空间有限、井位密集,导致井区钻井施工面临钻井防碰、高位垂比、大摩阻扭矩和井眼清洁困难等难题。为此,采用Landmark钻井工程设计系统进行深入分析,通过计算特定入靶井斜角、靶点埋深及靶前距条件下的造斜率与稳斜段井斜角之间的关系,基于“提前造斜、稳斜探层、井间防碰”理念,进行井眼轨迹优化设计。即采用六段制三维井眼轨迹设计提升轨迹稳定性,通过调整造斜点位置来降低摩阻和狗腿度;采用漂浮下套管工艺来解决下套管难题,避免套管螺旋屈曲;通过“ ϕ80.9 mm加重钻杆+ ϕ73 mm油管+ ϕ60.33 mm油管”的管串组合设计,确保压裂管柱顺利下入,减少抽油杆磨损,延长其使用寿命,提高排水降压效率。该方法成功应用于保8井区,完成了35口定向井和20口水平井的钻探,水平井平均位垂比3.15,最大位垂比5.32,无轨迹碰撞事故,储层钻遇率98.2%,井身和固井质量均达到100%优良标准。优化后的井眼轨迹在钻完井、压裂管柱下入和排采抽油杆偏磨等方面表现出良好的适应性,为构建国内首个亿方级煤层气大平台提供了坚实的技术支撑,该成功经验对于国内其他浅层煤层气勘探开发具有显著的示范效应和借鉴价值。

Bao 8 wellblock is located in Baode block of the northern segment of the Jinxi flexure fold belt on the eastern margin of Ordos Basin, which is a shallow coalbed methane exploration and development area. Due to the shallow burial depth, large stratigraphic dip, and complex structural changes of the target beds, as well as limited well site space and dense well locations, the drilling construction in the wellblock faces the difficulties such as drilling anticollision, high horizontal displacement to vertical depth ratio, large drag and torque and wellbore cleaning. Therefore, the Landmark drilling engineering design system is used for in-depth analysis. By calculating the relationship between the build-up rate under the conditions of specific target-entering well inclination angle, burial depth of target point and pre-target displacement and deviation angle of angle holding section, the optimized design of wellbore trajectory is carried out based on the concept of "advance deflecting, stable inclination angle finding layer and interwell anticollision". The six-stage 3D wellbore trajectory design is used to improve the trajectory stability, and the friction drag and dog-leg severity are reduced by adjusting the position of deflecting point. Adopt the floating casing running technology to solve the problem of casing running and avoid the casing helical buckling. The pipe string assembly of " ϕ80.9 mm heavy weight drill pipe+ ϕ73 mm tubing+ ϕ60.33 mm tubing" is designed to ensure the smoothly running in fracturing pipe string, reduce sucker rod wear, prolong its service life and improve drainage depression efficiency. The method was successfully applied to Bao 8 wellblock, and the drilling of 35 directional wells and 20 horizontal wells was completed. For the horizontal wells, the average horizontal displacement to vertical depth ratio is 3.15, the maximum horizontal displacement to vertical depth ratio is 5.32, there are no trajectory collision accidents, the drilling rate of the reservoirs is 98.2%, and the quality of the wellbore and cementing is up to 100% excellent standard. The optimized wellbore trajectory shows good adaptability in drilling and completion, fracturing pipe string running in, and drainage and production sucker rod eccentric wear, providing solid technical support for the construction of China′s first 100 million cubic meters coalbed methane large platform. This successful experience has significant demonstration effects and reference value for other shallow coalbed methane exploration and development in China.

在当前我国能源结构转型加速和环境保护日益受到重视的背景下, 煤层气作为一种宝贵的清洁能源, 其高效开发利用显得尤为迫切。鄂尔多斯盆地煤层气资源丰富, 近年来相继发现了神府、大宁-吉县、保德等大型气田, 已成为我国煤层气勘探开发的热点区域[1, 2]。其中, 保德区块位于鄂尔多斯盆地东缘晋西挠褶带北段, 西与神府区块相接, 南临临兴区块[3]。

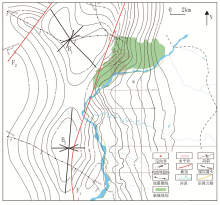

2021年9月, 保德区块成功提交煤层气探明储量183.63× 108 m3, 成为我国首个探明中低煤阶的煤层气田。保8井区位于保德区块北部, 地表地形切割强烈, 冲沟、梁、峁等地貌特征显著, 导致井场空间有限、井位密集。该井区目的煤层埋深在339.66~775.07 m之间, 整体较浅, 部署水平井位垂比平均为3.15, 最大位垂比达5.32。井区西北部存在两条大型逆断层, 断距约400~500 m, 断层附近地层倾角复杂, 主要介于25° ~35° 之间, 最大煤层倾角达50° 。此外, 该井区地层压力低(压力系数0.58), 渗透率高, 钻井过程中易发生井漏。

针对保8井区煤层埋藏浅、倾角大、构造变化复杂, 以及地表井场空间有限、井位部署密集等钻井施工中的难点, 对井区4个井台55口井(35口定向井, 20口水平井)的井眼轨迹进行整体优化设计。从钻完井、压裂管柱下入、排采抽油杆偏磨等多个角度, 论证优化设计的井眼轨迹在实际施工中的可行性, 从而形成了大平台井眼轨迹整体优化设计技术, 为保8井区及其他区块的油气高效开发提供了技术支持。

保8井区地势总体呈现东高西低态势, 最高点位于东部西沟塔村东北部山顶, 海拔986 m, 最低点位于西北部黄河边, 海拔780 m。井区内地表广泛分布黄土、红土, 受当地侵蚀基准面控制, 地形切割强烈, 冲沟、梁、峁发育, 植被稀少, 水土流失严重。

保8井区因其目的层埋藏较浅、地层倾角变化大, 且单个平台部署井数众多, 地表环境复杂多变, 在钻井设计与施工阶段面临以下挑战。

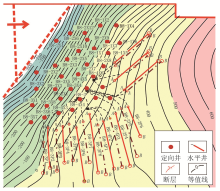

(1)目标层埋藏浅, 埋深在339.66~775.07 m之间, 地层倾角变化显著, 主要在25° ~35° 之间波动。这种复杂的地质条件使得水平井钻井精确命中目标层极具挑战性。为确保准确到达目标层、保证钻遇率, 水平段的钻井轨迹需频繁调整, 增加了延伸作业的难度。

(2)4个井台共计部署55口井(35口定向井, 20口水平井), 平均单井台13~14口井, 如此密集的井网布局使得井眼轨迹的防碰设计变得异常复杂, 对钻井作业安全构成了潜在威胁。

(3)部署的水平井上部稳斜段井斜角度较大, 这直接导致井眼清洁和维护工作的难度大幅提升。此外, 定向井的平均井斜角高达49° , 平均位移更是达到了842 m, 这些大位移、大斜度的井型进一步加剧了钻井作业难度。

如表1所示, 部署的水平井轨迹基本参数显示出较高的设计复杂性。单井的最大靶前距达到了1 221.6 m, 最大井斜角107.1° , 而最大位垂比更是达到了5.32。这些数据显示井眼轨迹设计的整体难度较大, 对钻井设计技术和轨迹的精确控制提出了更高要求。

| 表1 水平井轨迹基本参数 |

保8井区水平井的早期开发阶段, 采用了二开井身结构设计, 但由于目的层构造变化大, 煤层钻进过程中极易发生垮塌, 施工遇到了一系列挑战, 特别是上部地层与煤层共存的裸眼段, 摩阻和扭矩显著增大, 导致钻井事故频发且处理复杂。鉴于此, 大平台井眼轨迹设计优化倾向于采用三开井身结构设计, 二开钻至A靶点完钻后进行下套管固井作业, 在三开水平段进行煤层专打。井眼轨迹优化遵循“ 提前造斜、稳斜探层” 的原则, 轨迹设计从原来的“ 直-增-稳-增-稳” 五段制, 优化为“ 直-增-稳-扭-增-稳” 六段制三维井眼轨迹设计。此外, 将造斜点向上移动了20~30 m, 这一调整不仅降低了3%~5%的摩阻, 还减少了(0.5° ~1° )/30 m的狗腿度。

采用Landmark钻井工程设计系统进行模拟计算, 在给定靶前距、入靶井斜角条件下, 得出稳斜段井斜角与狗腿度的关系, 如表2所示。从狗腿度与井斜角的关系可以看出, 狗腿度增大可以降低稳斜段井斜, 更有利于后期排采, 但也会增加钻井施工难度[4, 5, 6]。随着狗腿度的增加, 稳斜段井斜角的减小幅度越来越小, 变化趋近于零。在轨迹设计过程中, 优选出不同靶前距下, 稳斜段井斜角最小时的最小狗腿度, 根据最小狗腿度完成所有井眼轨迹设计。同时, 结合现场钻具组合的增斜能力(7° ~8° )/30 m, 对设计出的稳斜段井斜角最小的井眼轨迹使用模拟软件进行各工况下的钻具力学分析, 选择上部狗腿度8° /30 m、下部狗腿度7° /30 m进行轨迹设计, 最大程度满足钻井、压裂和排采需求。

| 表2 给定靶前距、入靶井斜角条件下稳斜段井斜角与狗腿度关系 |

为有效规避井眼轨迹碰撞风险, 在保8井区的井位部署规划中, 基于“ 井间防碰” 理念, 采取在构造上倾方向部署水平井, 构造下倾方向部署定向井的策略, 具体布局如图2所示。同时优化施工流程, 设定井口间距为5 m, 并依照“ 由近及远、由深至浅” 的顺序进行施工。此外, 基于靶点方位考量, 合理地分配井口位置, 将位移较大的井置于外侧排列, 而位移较小的井置于内侧排列, 以避免井眼轨迹交错。在造斜点的选择上, 遵循“ 内深外浅” 的原则, 确保相邻井的造斜点间隔至少20 m。同时, 依据SY/T 6396-2014《丛式井平台布置及井眼防碰技术要求》的标准, 设计的分离系数需超过1.5, 或者理论井眼间距需大于15 m, 以满足井眼防碰的技术规范。

为进一步减少碰撞风险, 对防碰撞风险的井进行轨迹防碰优化, 通过优化造斜点、造斜率满足防碰要求。若不达标, 则采用三维绕障设计, 以优先调整定向井轨迹, 尽量以不增加井眼轨迹复杂度为原则, 在轨迹中心距最小区域通过调整方位角增加中心距, 保障轨迹平滑。通过对55口井进行防碰扫描可见, 分离系数满足标准要求, 表3为保8井区高风险井防碰扫描结果。

| 表3 保8井区高风险井防碰扫描结果 |

基于井眼轨迹优化成果, 通过Landmark钻井工程设计系统模拟钻完井过程中的不同工况, 包括钻具载荷、泵压及下套管载荷等关键参数, 对钻完井能力进行了全面评估[7, 8, 9, 10]。当常规工艺无法满足施工需求时, 可通过优化钻具组合、调整钻井参数以及采用特殊工艺等措施, 以确保钻达设计井深。如表4模拟结果显示, 部分井在滑动钻进等特定工况下的钩载和下钻工况下钩载出现负值, 导致无法完成水平段设计长度。水平井水平段普遍采用水力振荡器来降低摩阻扭矩, 效果显著, 所有水平井均成功完成了设计水平段长度的施工模拟。

| 表4 各工况钩载与摩阻模拟结果 |

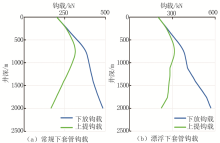

模拟水平井下套管工况, 发现4口水平井采用常规下套管工艺无法下至设计井深, 套管下入过程中会发生螺旋屈曲, 针对这一问题, 采用了漂浮下套管工艺, 成功将套管下入至设计井深。以B 8-3P8井为例, 该井的游车重量为200 kN, 完钻井深为2 325 m, 其中水平段长度达1 300 m, 约650 m的水平段井斜角超过96° 。通过套管下入的模拟分析, 发现采用常规下套管工艺, 井底钩载为166.3 kN, 而在采用漂浮下套管工艺后, 井底钩载提升至224.3 kN, 钩载变化情况如图3所示。

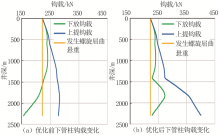

在水平井压裂施工过程中, 由于位垂比大、靶前距大, 压裂管柱下入存在一定困难。通过模拟设计, 采用ϕ 73 mm、ϕ 88.9 mm的N 80钢级油管组合, 不能满足水平井压裂管柱下入需求。对于组合油管无法下至设计井深的水平井, 通过在管柱上部添加ϕ 80.9 mm的加重钻杆, 下部采用ϕ 60.32 mm油管的组合优化, 可成功将管柱下入到设计井深。以B 8-2P1井为例, 原设计组合油管自上而下为:ϕ 88.9 mm油管× 887 m+ϕ 73 mm油管× 1 400 m。通过模拟计算, 井深1 554 m后油管发生螺旋屈曲(图4a)。将设计组合油管自上而下变更为:ϕ 80.9 mm加重钻杆× 865 m+ϕ 73 mm油管× 822 m+ϕ 60.33 mm油管× 600 m。模拟结果显示全井段未发生螺旋屈曲, 下放钩载剩余228.6 kN(图4b)。实际施工中采用了优化后的管柱组合设计, 管柱成功下至设计井深。

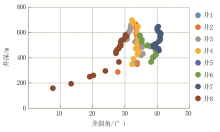

通过对保德区块内已钻探的8口发生严重偏磨的定向井的偏磨位置进行详细统计分析, 发现偏磨的发生与泵所在位置的井斜角度密切相关, 随着下泵位置井斜角度的增加, 偏磨严重程度显著加剧(图5)。

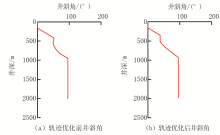

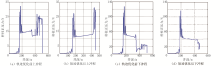

使用MATLAB编程模拟抽油杆上、下冲程状态, 并对抽油杆进行力学分析[11, 12], 水平井抽油泵下入深度为六段制轨迹稳斜段末端, 最大程度实现排水降压的目的。优化井眼轨迹, 在井斜角达到70° 之前, 提前将方位调整到靶点方位, 可以降低抽油杆磨损, 以B 8-1P4井为例进行分析, 该井轨迹优化前后井斜角变化如图6所示, 轨迹优化前后泵下入位置轨迹参数如表5所示, 抽油杆力学分析结果如图7所示。

| 表5 B 8-1P4井轨迹优化前后泵下入位置轨迹参数 |

通过分析可知, 井眼轨迹优化后, 无论在上冲程还是下冲程, 抽油杆所受的侧向力均有所降低。优化前上冲程的最大侧向力出现在井深180 m处, 达到32 N; 而优化后上冲程的最大侧向力降至31 N, 且位置下移至井深430 m。对于下冲程, 优化前在井深180 m处的最大侧向力为130 N, 而优化后同一位置的最大侧向力减少至120 N。轨迹优化有效减轻了抽油杆在上、下冲程中的侧向力负担, 有助于降低抽油杆的磨损、延长其使用寿命。

在保8井区井眼轨迹设计优化后, 成功完成35口定向井和20口水平井的钻探工作。在定向井施工中, 13口井的位移超过了1 000 m, 最大位移达1 525 m, 井斜角最大为75° , 位垂比最高为1.65; 在水平井施工中, 最大位移达到1 959.01 m, 井斜角最大为107.1° , 位垂比最高为5.32(表6)。所有井位均达到预定的设计井深, 水平井储层钻遇率达98.2%, 井身质量和固井质量均达到100%的优良标准, 有效解决了保8井区水平井埋深浅、位垂比大的问题, 平衡了优质资源的有效动用和地表复杂、空间受限的矛盾, 实现了国内首个亿方煤层气大平台的高效完钻, 为煤层气资源的开发提供了重要技术支撑和实践经验。

| 表6 完钻水平井井眼轨迹参数指标 |

(1)通过对造斜率及稳斜段井斜角关系的计算与分析, 确立“ 提前造斜、稳斜探层、井间防碰” 的井眼轨迹设计理念, 并成功应用于保8井区大平台55口井, 实现了井眼轨迹优化。实施过程中, 55口井均顺利钻达设计井深, 为构建国内首个亿方级煤层气大平台提供坚实技术支撑。

(2)采用“ 直-增-稳-扭-增-稳” 六段制三维井眼轨迹优化设计, 有效地提升了井眼轨迹的稳定性。此外, 将造斜点向上调整20~30 m, 实现了摩阻降低3%~5%, 狗腿度减少(0.5° ~1° )/30 m的效果。

(3)采用漂浮下套管工艺有效解决了传统下套管技术难以达到设计井深的问题, 并防止了套管下入过程中的螺旋屈曲, 确保套管成功下至预定井深。

(4)通过“ ϕ 80.9 mm加重钻杆+ϕ 73 mm油管+ϕ 60.33 mm油管” 的管串组合设计, 克服压裂管柱下入困难, 确保管柱顺利下至设计井深。

(5)通过优化井眼轨迹, 基于抽油杆的力学分析, 将水平井抽油泵下入至六段制轨迹稳斜段末端, 最大程度实现排水降压, 极大减轻抽油杆上、下冲程中的侧向力, 从而减少抽油杆的磨损, 延长了其使用寿命。

(编辑 唐艳军)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|