作者简介:刘庆山 工程师,1994年生,2019年毕业于中国地质大学(北京)地质工程专业,现在中国石油渤海钻探第一录井公司从事地质工程一体化研究工作。通信地址:300280 天津市滨海新区海滨街团结东路3号。E-mail:liuqingshan@cnpc.com.cn

随着人工智能、大数据技术融入,油气勘探领域已经实现钻进过程从经验驱动到数据驱动的模式转变。同时,地质工程一体化服务也从“打成井”转向“打快井”,但一体化技术依然停留在工作模式、操作流程上的优化改进阶段,复杂地层钻井中依然存在机械钻速受限、轨迹控制精度低、井下风险响应滞后等技术难题,制约着该领域的进一步发展。人工智能技术为突破这些瓶颈提供了新路径:通过动态机械比能(MSE)建模与实时优化,实现地层特性到工程参数的精准映射,以此为核心构建了“数据-决策-执行”三核驱动的智能钻井优化系统,实现全流程闭环优化。该系统成功应用于现场钻井施工,实践验证其能够提升机械钻速、减少非生产时间并有效控制井眼轨迹偏差。该研究为智能钻井优化系统的开发提供了理论支撑,揭示了数字技术对传统钻井优化工作模式的变革,在工程层面提供了可复制的解决方案。

With the introduction of AI and big data technologies, the oil and gas exploration field has realized a paradigm shift in the drilling process from being experience-driven to data-driven. At the same time, geology-engineering integration services also have shifted from "drilling wells successfully" to "drilling wells quickly". However, the integration technology still remains at the optimization and improvement phase of the working mode and operation process. During drilling in complex formations, there are still technical problems such as limited penetration rate, low trajectory control accuracy, and lagging response to downhole risks, which restrict the further development of this field. AI technology provides a new path to break through the bottlenecks: Through dynamic Mechanical Specific Energy (MSE) modeling and real-time optimization, accurate mapping from formation characteristics to engineering parameters is achieved. With this as the core, an intelligent drilling optimization system driven by the three cores of "data, decision and execution" has been built to achieve full-process closed-loop optimization. It has been successfully applied in the on-site drilling construction process, verifying that this system can improve penetration rate, reduce non-production time, and effectively control the deviation of the wellbore trajectory. This study provides theoretical support for the development of the intelligent drilling optimization system, reveals the transformation of digital technology to the traditional drilling optimization working mode, and provides replicable solution at the engineering level.

随着页岩气、深层油气等复杂资源开发的推进, 以及人工智能(AI)领域的快速发展, 油气勘探领域已经实现钻进过程从经验驱动到数据驱动的模式转变[1, 2, 3, 4], 同时, 地质工程一体化服务趋势从“ 打成井” 向“ 打快井” 转变。国际典型案例表明, 北美页岩气革命的成功很大程度上得益于地质导向技术与实时决策系统的深度融合, 通过三维地质建模与随钻测井数据的动态耦合, 实现了钻井轨迹的实时优化, 显著提升了储层钻遇率, 为后续压裂增产奠定基础(如Marcellus和Eagle Ford区块采收率提升达30%)[5, 6, 7, 8, 9, 10, 11, 12, 13]。

但传统地质工程一体化钻井优化服务面临“ 三高” 挑战:高非均质性地层破岩效率低(砂泥岩界面钻速波动超30%)、高动态风险响应滞后(传统模型对卡钻预警延迟10~30 min)、高人工干预成本(单井参数调整依赖20余次人工决策), 难以满足“ 打快井” 的实际需求[14]。另一方面, 传统钻井优化模型推荐参数为范围值, 以定性趋势分析为主, 不能把优化参数数值及时、自主地运用到钻井作业过程中, 钻机操控还需要人工去选择、输入、确认、验证, 这使得钻机的智能操作与钻井作业的智能化成为空谈[15]。

人工智能技术为突破瓶颈提供新路径[16, 17, 18], 通过动态建模与实时优化, 实现地层特性到工程参数的精准映射, 并以此为核心建立智能钻井优化系统, 实现全流程闭环优化。

构建“ 数据-决策-执行” 三核驱动架构(图1), 以动态机械比能(MSE)模型为智能核心, 融合人工智能技术, 以满足现场作业人员需求, 同时适配钻机自动化的钻井优化要求。

1.1.1 多源数据集成

整合实时传感器数据(钻压、转速等32项参数)、地质力学数据(岩石抗压强度、地层压力、孔隙度等25项指标)、录井气测数据、钻具组合参数、MSE经验值数据库及历史井数据(累计800余口井数据)、岩石工程参数图谱数据库。利用大模型的数据整合能力, 对钻井现场获取的多源数据, 包括钻井参数、地质图像、实时传感器数据等, 进行预处理、特征提取和标准化工作; 利用大数据分析提取与岩石抗压强度强相关的10项特征(如声波时差、密度), 构建岩石工程参数图谱, 解决传统方法对薄互层岩性识别误差率15%~20%的问题; 利用大模型的图像识别功能, 分析钻井现场获取的地质图片, 识别岩石类型、结构和其他地质特征, 并结合钻井工程参数进行综合分析, 提高地质建模准确率。

1.1.2 存储协议

依托数据湖搭建统一数据库, 支持结构化与非结构化数据兼容存储, 适配Excel、WITSML1.4.1、WITSML2.0等格式的数据接口协议。

1.1.3 数据接口协议

建立双向数据交互接口, 确保数据的高效流通与标准化管理; 通过ETL工具实现74%数据自动清洗与复用, 构建标准化地质工程数据库; 利用RESTful API对数据进行加密传输, 确保数据安全。

1.2.1 核心模型

通过强化学习算法, 优化MSE动态模型, 确定最优的钻井参数组合。在钻进过程中, 实时调整MSE动态模型, 根据反馈数据不断优化模型, 以此提高预测精度和钻井效率。通过强化学习算法, 将钻速、扭矩等实时数据回传至模型, 动态调整地层各向异性强度张量, 使砂泥岩界面钻速预测误差降低25%。同时, 集成低效事件识别模型、管柱力学建模、钻头寿命预测模块、井下复杂类型自动识别模块、井眼清洁模拟模块等, 对异常参数进行定量评价, 根据判别出的复杂类型严重程度自动生成对应处置措施, 缩减人为的反应、判断与确认过程, 实现秒级风险预警。

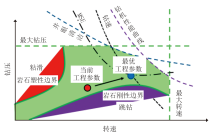

通过多源参数拟合为钻井优化模型提供边界, 基于“ 地质-工程双闭环” 模式(图2), 对钻井参数形成约束, 深度融合地质参数(如地层压力、岩性特征)与工程参数(如钻具振动、井眼清洁度), 形成动态反馈机制, 确保钻井参数随地层条件实时调整, 增强对复杂地质环境的适应能力。

1.2.2 人工智能应用

深度融合大数据分析、图像识别、自然语言处理及强化学习技术, 解决传统钻井优化中地层非均质性参数提取困难、裂缝/矿物组成实时判识滞后、静态MSE模型适应性不足、人机交互指令模糊等问题(表1)。通过多源数据融合与岩石特征图谱构建, 实现地质工程参数精准解析; 依托实时图像识别与自然语言处理技术, 完成地层智能判识与操作指令动态优化; 结合强化学习的MSE模型持续迭代, 形成“ 感知-分析-决策-反馈” 闭环体系, 显著提升钻井效率15%以上, 降低复杂工况风险30%, 为智能化钻井提供全流程技术支撑。

| 表1 人工智能技术应用分析 |

人机交互界面在设计理念上, 致力于简化用户操作流程, 最大程度地减少手动填报数据量, 力求实现无人值守的钻井优化。系统可根据工况自动生成所需要关注的工程建模, 同时针对建模所需参数的缺失情况, 提示需要补齐的数据项, 并给出参考值。此外, 结合录井对钻井现场的经验优势, 将特色地质工程一体化操作流程融入系统, 并形成统一认识和规范。还能结合人工智能技术, 根据资料成熟度、完整度实现相应的辅助功能。

系统按“ 钻前规划-钻中实时控制-钻后迭代” 构建5大模块, 与总体设计形成技术映射关系, 分别为:优化监测、优化建模、数据管理、优化报表、操作规范。这5大模块涵盖全流程智能化管理, 包括基于地质力学分析的钻井轨迹设计与实时优化监测, 结合工程建模与数据回收技术, 动态调整钻井参数以提升时效。通过数据管理与远程资料协同, 实现作业现场与运维管理的无缝衔接, 支持唯一主场景下的多端操作。系统还提供优化报表生成与优化反馈闭环, 确保资料管理规范化, 最终形成从数据采集、智能分析到决策支持的完整闭环, 全面提升钻井效率与安全性。

1.3.1 实时监控大屏(优化监测)

通过可视化大屏实时展示MSE、钻速、ECD等关键参数曲线及井眼3D轨迹, 实时展示地层模型与优化钻井参数匹配度, 并结合低效事件报警与复杂工况自动识别功能来提升现场响应效率。

1.3.2 优化建模

根据工况自动提供钻压/转速推荐、井眼清洁建议等作业指导, 并借助自然语言处理自动生成精准操作指令(如“ 钻压增至80 kN, 转速降至90 r/min” ), 替代传统“ 范围值推荐” , 使得操作失误率下降50%(表1)。在实施下趟钻前, 可根据前几趟钻的实钻效果, 手动建模优化钻具组合及钻井工序(起下钻、通井)。

1.3.3 数据管理

生成钻井优化低效事件库、案例库、钻头档案库及钻井施工风险评价标准库, 通过数据标准化实现全流程规范化管理, 为后续大模型训练提供高质量的样本数据。

1.3.4 优化报表

系统自动生成日报与钻后总结报告, 并通过钻前规划、钻中实时监控、钻后分析等操作规范, 实现对钻井全生命周期的智能化管控。

1.3.5 操作规范

结合地质工程一体化理念, 制定一套与系统适配的操作规范, 以便于系统顺利落地执行。根据钻井过程中的不同阶段需求, 将操作规范细分为钻前规划与建模、起下钻管理、钻中实时监控与优化、钻中钻井优化测试、钻后分析与反馈等部分。

目前, 该系统已在12支数字化钻井队完成部署, 在实际钻井场景中展现出显著的综合效益优势。通过MSE动态模型与AI驱动的参数智能寻优能力, 有效解决了复杂地层钻井效率低、井眼轨迹控制难等核心问题。针对页岩气、致密油等非常规资源开发, 系统将地质力学数据与岩石参数图谱实时匹配, 对钻压、转速及钻具组合配置予以优化, 显著提升了机械钻速与钻井效率, 缩短了单井作业周期。在硬岩层或破碎地层等极端工况下, 通过岩石强度预测与低效事件预警功能, 系统可提前识别卡钻、井壁失稳等风险, 降低事故发生率, 同时减少非生产时间与钻具损耗, 实现单井成本的系统性优化。

以CY生产作业区为例, 该地区主力井为薄互层页岩油井, 在XH 1井施工过程中因传统方法岩性识别滞后导致钻速波动大(介于1.3~75.0 m/h之间), 还发生2次卡钻复杂。毗邻的XH 2井按操作规范应用本系统后, 在各阶段均取得了良好的应用效果(表2)。

| 表2 使用传统方法与本系统性能对比表 |

基于地质工程一体化Ⅰ 期数据采集成果, 实现92项建模必填项中68项数据自动化提取, 自动化替代率达74%, 显著减少人工录入工作量, 建模时间从48 h缩短至12 h, 通过大数据分析历史120口邻井数据, 自动生成XH 5井二开钻具组合方案(PDC钻头+动力钻具), 建模时间缩短60%, 提升数据模型的及时性与准确性。

根据邻井数据智能复盘生成优化基线, 结合管柱力学、水力参数、地质力学等多维度建模, 预判摩阻、屈曲、井漏/溢流等风险, 推荐钻具倒装、水眼尺寸、安全ECD窗口等关键参数, 优化钻井液润滑性设计与钻具组合。

通过图像识别算法(ResNet-50模型)分析岩屑图像, 实时输出裂缝密度、矿物硬度等参数, 地质建模偏差率从28%降至13%(表1)。

实时计算MSE曲线、岩屑浓度等关键指标, 自动识别破岩效率拐点、涡动/泥包等低效事件, 推送钻压、转速、排量等精准调整指令。钻进阶段, 动态MSE模型实时识别砂泥岩界面, 累计触发12次参数调整, 平均钻速提升至21.3 m/h(提升14.8%), 储层钻遇率从82%提升至90%。

强化学习算法每200 ms更新一次动态MSE模型参数, 结合地层压力实时数据, 自动识别破岩效率拐点(如钻速突降10%时触发预警)。钻进至砂泥岩互层段时检测到MSE值突升至60 psi(0.41 MPa), 自动将钻压从60 kN增至75 kN、转速从100 r/min降至85 r/min, 使该段钻速提升40%, 且未发生卡钻事故。

基于模型预测井下复杂工况(如粘滑振动)对钻井效率的影响, 提前预警并减少非生产时间; 通过起下钻策略优化(最短循环时间、接立柱时间、短起下提示、钻头性能测试等), 压缩无效作业环节。

系统自动生成优化报表, 总结识别出的“ 泥岩段转速过高(> 80 r/min)易导致扭矩波动” 规律, 形成标准化操作指南。利用AI识别钻头磨损类型(如粘滑纹、涡动冲击痕), 生成针对性改进方案(如“ 优化PDC钻头保径设计” ); 通过实钻数据反向训练模型, 迭代提升参数设计精度, 例如将成功案例(如“ XH 5井2 500~2 800 m提速66.4%” )纳入案例库沉淀, 支持未来作业智能推荐与经验复用。

与传统钻井优化方法相比, 该系统的核心优势在于以MSE动态模型为核心的智能寻优能力。传统方法依赖人工经验与静态参数调整, 效率低且无法实时响应井下状况变化。而本系统通过多源数据融合与AI算法(如强化学习、热力图分析)形成“ 地质-工程双闭环” 自动决策模式, 可动态优化钻压、转速、泵压等参数, 减少无效钻进时间; 系统内置的低效事件识别模型可提前预警卡钻、井漏等复杂工况, 风险响应缩短至秒级, 降低事故处理成本, 显著优于传统人工监控模式; 在复杂地层显著提升储层钻遇率。系统以数据驱动为核心, 实现了“ 降本、增效、控险” 三位一体的应用价值, 为智能化钻井转型提供了可复制的技术路径。

3.2.1 陆上钻井场景

系统适用于页岩气、致密油等非常规资源开发, 通过地质力学数据与岩石参数图谱的动态匹配, 可解决复杂地层钻井效率低、轨迹控制难的问题。

3.2.2 海上钻井场景

依托实时传感器数据与井眼清洁模拟, 系统可优化深水钻井参数组合, 降低因井筒压力失衡导致的井控风险, 同时通过远程监控大屏实现陆海协同决策, 减少平台人员配置20%。

3.2.3 非常规油气潜力

针对高温高压、超深井等极限工况, 系统通过岩石抗压强度预测与钻具组合优化, 可将硬地层钻井效率提升25%, 为深层地热、干热岩等新兴领域提供技术支撑。

未来可通过数字孪生技术构建虚拟钻井场景, 实时映射物理钻机状态, 结合MSE动态模型与井下实时数据, 实现“ 预测-优化-验证” 闭环迭代。例如, 利用大模型的通用计算能力生成仿真训练数据, 再通过蒸馏算法提炼轻量化专业模型(如井眼轨迹控制模型), 形成兼具泛化性与精确性的“ 地质-工程双闭环” 决策体系。

需提升井下复杂工况识别、管柱力学建模等核心算法的国产化率, 研发适配国产芯片的轻量化推理框架, 降低对国外商业软件(如Landmark)的依赖。

建议联合行业机构制定钻井数据接口协议(如扩展WITSML2.0标准)、AI模型训练数据集规范, 推动地质参数与工程参数的标准化映射, 为地质工程一体化智能决策奠定基础。

(编辑 郑春生)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|