作者简介:陆东兵 工程师,1980年生,2017年毕业于上海交通大学电气工程专业,工程硕士学位,现在上海神开石油科技有限公司主要从事录井相关技术研发工作。通信地址:201114 上海市闵行区浦星公路1769号。E-mail:ncludb@163.com

早期的综合录井仪控制系统所采用的延时继电器等纯硬件逻辑控制电路技术,现在已不适用。为了满足现场防爆1区的危险作业环境,研发设计了新型的综合录井仪控制系统。该系统以高可靠性的可编程逻辑控制器(PLC)为控制核心,融合高灵敏度传感器探测、高分辨率数据采样、多机通信、电源冗余等技术,以嵌入式工控组态触摸屏为人机交互界面和数据存储终端、以安全隔离栅作为安全侧和危险侧信号传送的安全保证,将所有电气控制组件置于隔爆箱体内部,外部辅以各种防爆探测类传感器。控制系统能够自动识别环境的危险程度,并根据相关标准智能决策,及时执行提醒、报警、断电等不同等级的保护措施。采用该控制系统的第一批12台综合录井仪已成功应用于科威特石油公司的录井服务项目,现场使用效果良好,有效地保护了现场人员的安全,确保了现场设备的可靠运行。

Pure hardware logic control circuit technologies such as time-delay relays used in early comprehensive mud logging unit control systems are no longer applicable. In order to meet the dangerous working environment of the explosion-proof zone 1 on site, a new comprehensive mud logging unit control system was developed and designed. The system is centered on highly reliable Programmable Logic Controller (PLC), by fusing high-sensitivity sensor detection, high-resolution data sampling, multi-computer communication, power redundancy and other technologies, and uses an embedded industrial control configuration touch screen as a man-machine interactive interface and data storage terminal. The safety isolation barrier is used as a safety guarantee for signal transmission on the safe side and the dangerous side. All electrical control components are placed inside the flame-proof box, with various explosion-proof detection sensors supplemented outside. The control system can automatically identify the danger level of the environment, make intelligent decisions based on relevant standards, and promptly implement different levels of protection measures such as reminders, alarms, and power outages. The first batch of 12 comprehensive mud logging units using this control system have been successfully applied to the mud logging service project of Kuwait Petroleum Corporation. The field effect is good, protecting the safety of site personnel effectively and ensuring the reliable operation of site equipment.

电气设备在正常运行时, 根据爆炸性气体存在的概率, 可以将现场环境划分为不同区域, 防爆1区(Zone 1, 以下简称“ 1区” )指的是现场爆炸性气体可能间隙性存在; 防爆2区(Zone 2, 以下简称“ 2区” )指的是现场爆炸性气体极不可能出现, 仅在异常情况下短时存在。

适用于1区的设备特征有:隔爆型(Ex d)、本质安全型(Ex ia)、正压型(Ex p)、外壳强度高(通过挪威船级社等机构论证)、密封性IP66及以上、温度组别T4及以上, A0级防火等。适用于2区的设备特征有:增安型(Ex e)、本质安全型(Ex ib)、外壳强度中(仅需防尘防水)、密封性IP54及以上、温度组别T3及以上等。1区的设备可以在2区使用, 但是2区的设备不能在1区使用, 因为1区设备设计要求更严苛, 成本更高, 适用于相对高风险环境。

早期的综合录井仪控制系统所采用的延时继电器等纯硬件逻辑控制电路技术, 现已不适用。为了满足现场防爆1区的危险作业环境, 本文设计了一种新型的综合录井仪控制系统, 该系统包括电源控制箱、正压防爆控制箱、防爆风机、气体检测传感器、火灾探测器、压力传感器等电气组件, 所有控制系统电气组件均取得了独立的防爆证书, 电气组件的格兰均采用1区填料函型, 所有电气组件均符合1区设备的使用要求, 配置该控制系统的综合录井仪成功通过挪威船级社认证。

该系统采用可编程逻辑控制器(PLC)、嵌入式组态触摸屏(HMI)、高灵敏度传感器、高分辨率数据采集、电源冗余等技术, 适用于1区环境下综合录井仪的系统集成, 满足危险场合防爆1区环境的使用条件。

2023年5月, 首批12台搭载该控制系统的综合录井仪应用于科威特石油公司的录井服务中, 客户反馈该系统运行稳定、可靠, 有效地保护了现场录井工作人员的人身安全, 保证了现场设备的安全可靠运行, 取得了令人满意的应用效果[1]。

防爆设备选型时应参考IEC 60079、GB 3836.1、GB 3836.17等标准, 确保符合安全规范。综合录井仪具有可移动性等特点, 电源供电需要有宽压、应急等方案设计, 后级配电系统还需考虑UPS设计, 系统断电后需保证设备能工作至少30 min。可燃气体、有毒气体传感器和烟雾传感器, 通过测量环境参数, 在周围环境发生改变时, 发出相应等级的报警信号。压力传感器、流速传感器通过采集参数用于系统的正压控制决策[2]。二线制传感器和无源型输入触点需要串接安全隔离栅, 再接入数据采集模块。数据采集模块用于汇总所有传感器的信息, 并通过RS 485总线传输。

综合录井仪控制系统的电源供电设备分为一次得电设备和二次得电设备。一次得电设备需要通过相关的独立防爆安全论证, 如隔爆型、本质安全型等防爆设计; 二次得电设备是经控制系统确认现场环境安全后才供电, 无需独立的防爆系统设计。

综合录井仪具有可移动性强、录井分析周期短等特点, 且不同井场采用的电源电压等级可能不同, 综合录井仪控制系统的设计需适配不同等级的电压输入, 使用快速连接的防爆接插件来连接电源, 采用转换开关来快速切换输入电压等级, 可以有效地提高录井的工作效率。

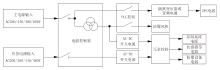

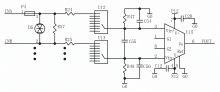

综合录井仪控制系统电源供电如图1所示。通过电源变压器和转换开关来实现对输入电压的选择, 将不同等级的输入电压转换为固定电压输出, 电源变压器的输入端使用断路器来实现过载、短路、电压选择错误等故障保护。设计方案如下:

(1)电源控制箱内的主电源断路器用于实现对主输入电源的短路和过载保护, 应急电源开关控制应急电源的通断。电源控制箱为一次得电设备, 必须要取得独立的防爆等级证书。

(2)电源控制箱内的变压器给防爆风机供电, 用户的选择结合PLC内部控制策略决定是否启动风机, 且风机需串接热保护继电器实现对风机的堵转、缺相等故障保护。

(3)隔离变压器(或变频电源)将输入的电压变换为固定值的(AC 380 V)电压输出, 用户的选择结合PLC内部控制策略决定是否输出电源, 给二次得电设备供电。

(4)宽输入电压AC-DC开关电源和冗余控制模块构建控制回路电源冗余功能, 只要主输入电源和应急输入电源有一路保持正常, 则控制系统和相关正压防爆设备、传感器等都能保持正常工作。

(5)UPS电源主要提供给工控计算机等关键设备使用, UPS电源在主输入供电电源断开后, 能提供给关键设备的供电时间需大于30 min。

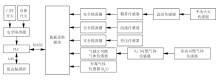

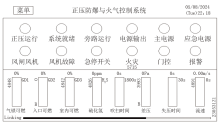

钻井现场环境复杂, 可能存在各种可燃、有毒气体等危险因素, 稍有不慎可能会引发人员或设备的重大事故, 为此在综合录井仪的内部和外部都必须放置不同类型的检测传感器, 以确保工作人员的安全和设备的可靠运行。数据采集模块将各传感器数据汇总后, 通过RS 485总线发送给PLC, 然后通过以太网LAN口和组态触摸屏之间进行数据交换。数据采集系统框图见图2所示。

1.2.1 检测传感器接口

检测传感器的接口采用二线制、三线制, 有隔爆型、本质安全型等多种类型, 不同类型的传感器和数据采集模块连接时都需要设计不同的电路。二线制传感器需通过安全隔离栅和数据采集模块相连, 安全隔离栅可以给二线制传感器提供电源, 同时也实现了信号的安全隔离和传输; 三线制隔爆型传感器使用独立的电源供电, 可以直接接入数据采集模块。综合录井仪控制系统根据所有传感器测量数据, 判断综合录井仪室内外环境状态, 并根据设定好的控制方案, 做出对应的控制决策。

(1)安全隔离栅有开关量输入、模拟量输入等类型, 检测传感器输出有干接点、4~20 mA等形式。4~20 mA输出型传感器优点体现在:当电流小于3 mA时, 可以判断为线路断线(开路); 当电流大于22 mA时, 可以判断为线路短路; 正常量程4~20 mA内的数值通过组态触摸屏显示, 其中提示、报警阈值由用户自主设定。

(2)差压传感器选用二线制4~20 mA本安防爆压差传感器, 正压侧的接口直接裸露在房间内, 负压侧经气管线、隔离密封模块、铜管等连接到综合录井仪外部, 用来检测综合录井仪内外的压力差值。

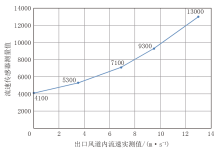

(3)流速传感器选用二线制4~20 mA本安防爆压差传感器, 通过测量综合录井仪的出口风道内固定两点之间的微小压力差, 换算出实际对应的流速信号。具体操作为:控制综合录井仪入口风道内阀门的打开角度, 用流速标定仪分别测量不同打开角度下出口风道内的实际流速, 同时记录对应流速传感器的测量值, 将5组数据存入非易失性存储器中, 并绘成曲线(图3), 横坐标为出口风道内流速实测值(单位:m/s), 纵坐标为流速传感器测量值(模数转换值)。实际应用时, 根据流速传感器的测量值和曲线的分段函数, 可直接计算出入口阀门打开一定角度时对应的流速实测值。

(4)可燃气体传感器选用三线制4~20 mA隔爆型[3], 分别安装于综合录井仪室内、气锁区、进风管道入口, 室内和气锁区的传感器安装位置应靠近顶部, 传感器可以直接连接数据采集模块。

(5)有毒气体传感器选用三线制4~20 mA隔爆型[3], 该传感器应安装于综合录井仪室内地板上方, 同样可直接连接数据采集模块。

(6)烟雾传感器、温度传感器、手动火灾报警器通过安全隔离栅串联接入数据采集模块, 手动火灾报警器内部设有终端电阻。当3种传感器都正常接入时, 测量电流约等于5.7 mA; 若任一传感器缺失, 测量电流都降为0 mA; 若任一传感器触发短接, 测量电流都超过25 mA。

1.2.2 数据采集模块

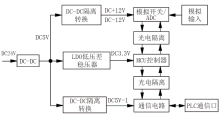

数据采集模块除了具有传感器的断线(开路)、短路、过/欠量程等故障检测功能, 还具备高分辨率数据测量功能, 数据采集模块电路框图如图4所示。电源采用分离电源设计, 模拟、控制、通信电路完全隔离。第一级DC-DC的设计达到了降压、稳压效果, 自恢复保险丝(F4)和防雷吸收管(D5)用来吸收供电电压的尖峰; 模拟量的DC-DC隔离用来生成± 12 V电源, 正负电源的使用便于模拟端口检测到双向的电流差分信号; 通信电路的DC-DC隔离, 将通信电路和控制电路、模拟电路完全隔离, 通信电路不会干扰到控制电路和模拟电路[4]。

数据采集模块的通信接口配备PPTC和半导体防雷吸收管, 用来吸收通信差分电压尖峰, 保护通信接口电路; 模拟输入接口具有保护功能, 能容忍外接传感器的接线错误, 在传感器接线正确后, 电路具有自恢复功能。模拟输入接口保护电路如图5所示, 其中:INA和INB为输入的电流信号, 元器件F4和D5用来钳制输入的高电压; R57为采样电阻, 将电流信号转为差分电压信号; R24和R25为限流电阻, 限制进入模拟开关U12和U13的电流, 控制电路控制模拟开关的切换, 每一次切换后对该通道的信号值进行采样, 可以实现8路信号的轮询采样, 信号经滤波后进入U15仪表放大器, 仪表放大器输入阻抗足够大, 能够将输入信号的采集误差控制在最小范围内。

1.2.3 人机界面

人机界面设计如图6所示, 该界面通过以太网和PLC实时交换数据, 并能直观地显示各种数据、报警状态, 具体设计功能如下:

(1)传感器具有激活、屏蔽功能设定和状态显示。

(2)传感器具有短路报警、开路报警、低量程报警(黄色提示)、高量程报警(红色警示)、实时采集数据显示等功能, 且报警阈值可以自主设定。

(3)系统具有中英文切换功能, 并在切换后将语言状态保存, 下次系统启动时自动调用。

(4)正压控制模式时, 换气(吹扫)时间, 低压力差值报警、压力差值缺失的关断时间可以自主设定并存储。换气前(正压吹扫)和换气后(正压维持)的流速阈值、压力差值的阈值均可自主设定并存储。

(5)旁路控制模式时, 可以实现流速的5点标定。

(6)人机界面可以设定当前的日期和时间。

(7)人机界面可以实时显示风闸和风机联动、运行状态[5]。

(8)正压和旁路控制模式下的工作状态反馈, 主电源和应急电源反馈是否正常。

(9)风机热过载故障指示, 火灾故障显示。

(10)隔爆箱非开盖状态下可实现的功能有:查看报警记录、查看历史报警记录、查看传感器激活和屏蔽状态、中英文切换、控制模式间的转换等。

1.2.4 通信及数据存储方式

组态触摸屏和PLC之间采用以太网通信方式, 使用MODBUS-TCP协议。数据采集模块和PLC之间采用RS 485通信方式, 使用MODBUS-RTU协议。PLC作为主站定时向数据采集模块(从站)请求数据。所有需要断电保存的数据都存于组态触摸屏, 每次开机后, PLC自动从组态触摸屏读取相关数据。

综合录井仪控制系统的工作模式主要有3种, 即正压控制模式、旁路控制模式、PLC OFF控制模式。正压控制模式为所有传感器开启的全功能模式; 旁路控制模式为所有传感器开启, 但仅部分功能启用模式; PLC OFF控制模式应用于非危险区, 选择该操作模式前必须确认周围环境安全, 这种操作模式仅在系统维护或者紧急状态下需要输出安全电源的情况时开启。

正压防爆的原理是将远方“ 洁净” 的空气通过风道输送至综合录井仪室内, 将综合录井仪的室内空气充分“ 洗涤” (换气), 维持综合录井仪室内、室外有一定的压力差, 阻止有毒有害气体进入室内, 使室内成为相对安全区, 保障二次得电设备安全运行, 从而达到防爆的目的。

根据综合录井仪的内部体积, 可以计算出换气所需要的时间。换气时至少要求交换10倍房间体积的洁净空气。假设录井仪的内部体积V=32 m3, 出口风道截面积S=π r2=3.14× 0.12=0.031 4 m2, 出口风道设计流速v≥ 5.8 m/s, 则换气时间t≥ 10V/(Sv)=10× 32/(0.031 4× 5.8× 60)≈ 29 min。

系统在正压控制模式下, 必须保证足够的换气时间, 才能将综合录井仪室内的有毒有害气体彻底净化。在换气时间达到设定值之前, PLC将启动信号闭锁, 通过面板、手柄等都无法启动电源输出, 直至换气时间到达后, 通过人机界面和报警声提示, 方可启动电源输出。

在实际使用综合录井仪时发现, 如果外界环境温度过高, 启用正压控制模式会削弱空调制冷效果, 而室内温度过高会导致工作人员身体不适。为此, 在换气完成并启动电源输出后, 可以降低压差传感器的报警阈值, 通过在换气前后采用2套不同的阈值比较方案, 可以很好地解决此问题。

旁路控制模式下, 除流速和压差传感器不参与控制外, 其他传感器继续检测并影响控制决策。此模式下仍可以单独启动风机, 实时显示压差数据, 进而进行流速标定和室内密封性检测。

PLC OFF控制模式下, 所有传感器、PLC、触摸屏等设备都断电, 面板PLC OFF工作模式指示灯亮起, 由冗余电源和继电器直接控制二次得电设备的电源。此模式下仍可以直接启动风机。

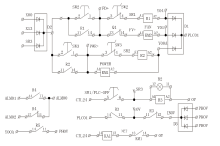

控制模式间的转换逻辑电路图如图7所示, 设计功能如下:

急停开关在正压与旁路控制模式下都起作用, 采用常闭节点设计; 双门控开关分别位于综合录井仪大门和气锁区大门处, 结合测量的压力差值信号, 判断压力差值或流速的降低, 是否由于开门而导致, 从而给出不同的系统控制决策。

防爆电动风闸设计有打开、关闭指示灯, 风闸急停开关, 风闸断电自复位等功能。

外部的操作手柄有模式开关、风机开关(自复位)和输出电源开关(自复位); 显示记录按钮长按时可以查看历史报警记录, 短按时为切换显示记录功能; 报警确认按钮(带PLC OFF模式指示灯)长按时可以切换系统语言(中英文), 短按时为报警确认功能。

综合录井仪正压控制模式下, 换气前和换气后采用不同的压力差值报警阈值的设计, 特别适用于外部高温的环境。目前, 搭载该控制系统的综合录井仪, 已成功应用于非洲和中东地区的录井服务, 使用效果良好。

需要改进的地方有:出口风道和入口风道的防爆电动风闸, 稳定时只有全开和全关两种状态, 且辅助阀门为手动, 如果升级为带角度反馈的闭环PID(比例积分微分)调节控制, 根据控制策略自动调节阀门开度, 压力控制效果会更好。此外, 防爆声光报警器为固定音量输出, 可以升级为报警音量可调的声光报警器, 且音量在触摸屏上设定。若防爆风机采用50 Hz和60 Hz两种频率通用的风机, 而隔离变压器用变频电源代替, 则综合录井仪可适用于50 Hz或60 Hz电源供电的不同场合, 科威特石油公司录井服务中的12台综合录井仪, 其中有4台使用了变频电源, 同样取得了不错的使用效果。

(编辑 孔宪青)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|