作者简介:刘波 助教,1979年生,2009年毕业于电子科技大学软件工程专业,工程硕士学位,现在辽河石油职业技术学院从事信息化教学与管理工作。通信地址:124103 辽宁省盘锦市盘山县甜水镇辽河石油职业技术学院。E-mail:zhxy@lpvtc.cn

钻井技术发展大幅提升了钻井效率,导致传统肉眼岩屑识别方法难以满足高效录井,加之现场人员技术水平差异,严重制约了岩屑录井质量提升。为此,构建融合人工智能、图像分析与物联网技术的岩屑数字化智能识别系统,实现了岩屑数据的自动化采集、实时处理与智能解释。该技术集成了高分辨率图像采集、数字图像特征提取和基于深度学习的AI岩性分类模型,在长庆油田的实际应用表明,岩屑数字化智能识别系统的岩性识别准确率提升至90%以上,有效解决了传统人工鉴定中对微小碎屑岩性定名困难的问题。该系统不仅显著提升了岩屑录井的精度与效率,也为推动录井作业由经验型向智能化转型提供了关键技术支撑,对提升整体录井质量具有重要的现实意义,应用前景广阔。

The development of drilling technology has greatly improved drilling efficiency,but it has made it difficult for traditional naked eye debris identification methods to meet efficient logging. In addition,the differences in the technical level of field personnel have seriously restricted the improvement of debris logging quality. Therefore,a digital intelligent identification system for debris that integrates artificial intelligence,image analysis and Internet of things technology has realized automated collection,real-time processing and intelligent interpretation of debris data. This technology integrates high-resolution image acquisition,digital image feature extraction,and an AI lithology classification model based on deep learning. Practical application in Changqing Oilfield shows that the lithology identification accuracy of the debris digital intelligent identification system has been increased to more than 90%,effectively solving the problem of difficulty in naming micro rocks in traditional manual identification. The system not only significantly improves the accuracy and efficiency of cuttings logging,but also provides key technical support for the transformation of logging operations from empirical to intelligent,which has important practical significance and broad application prospects for improving the overall logging quality.

近年来, 随着钻井技术的不断进步, 钻井速度显著提升, 传统地质人员肉眼识别岩屑的方法已难以满足高效录井的需求。同时, 由于现场地质人员经验参差不齐, 岩屑识别的准确性普遍偏低, 严重制约了岩屑录井质量的提升。因此, 实现岩屑数据的智能化分析与高效管理, 已成为提升岩屑识别准确率和作业效率的关键路径[1, 2]。针对这一问题, 聚焦勘探生产实际需求, 积极研发岩屑数字化智能识别系统, 旨在通过“ 机器代人” 的方式, 赋予系统更高的“ 视觉识别” 与“ 智能判识” 能力。岩屑数字化智能识别系统以高分辨率图像采集为基础, 融合数字图像特征提取与深度学习智能识别技术, 形成“ 数据采集-特征提取-智能判识” 一体化的技术流程, 实现对岩屑颜色、岩性及含油性等关键地质信息的自动识别与高效处理, 全面提升录井解释的精度与智能化水平。

融合光学、机械结构和图像处理等多种技术手段的机器视觉技术可利用机器设备替代人工完成测量与检测任务, 该技术已在尺寸测量、质量检测、定位导引、模式识别等领域得到广泛应用, 其基本原理是通过工业相机进行图像采集, 并借助计算机模拟人类视觉功能, 对获取的图像信息进行分析、处理与理解, 从而实现对目标对象的检测、识别、测量与控制等功能[3, 4]。在岩屑数字化智能识别录井技术研究中, 图像采集质量是实现精准识别的基础, 其中高分辨率工业相机、镜头及光源的选型尤为关键。合理的机器视觉硬件系统不仅直接影响图像的清晰度与成像效果, 更决定了整个系统运行的稳定性与岩性识别的准确性, 是保障智能识别效果的重要前提。

现场岩屑图像采集通常采用湿样拍摄方式, 但光滑岩屑或清洗后的岩屑表面光洁度较高, 在外部光源照射下易产生反光现象, 影响成像质量。为解决该问题, 光源选型上采用了低角度漫反射白色复合光[5], 并集成偏振光技术, 有效抑制了高对比度白色样品的过曝现象以及岩屑清洗后水膜引起的反光干扰, 显著提升了图像的清晰度与细节表现力。不同光源成像对比如图1所示。

在图像采集过程中, 由于岩屑颗粒大小不一, 堆积后难以处于同一平面, 容易因景深差异导致部分区域图像模糊。针对这一问题, 选用具备高图像稳定性、强传输能力及良好抗干扰性能的工业相机[6], 其结构紧凑、坚固耐用, 便于安装, 支持长时间连续作业, 适应复杂恶劣的工作环境。经综合对比验证, 最终选用了高像素彩色面扫描CMOS工业相机, 满足岩屑图像精准采集的需求。不同设备成像对比图如图2所示。

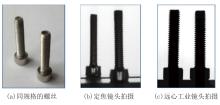

在变焦或近距离拍摄过程中, 图像边缘容易出现轮廓失真现象, 从而影响后续的分类计算与识别精度。为直观说明该问题, 拍摄了同规格螺丝(型号、尺寸一致)进行对比实验(图3), 结果显示存在“ 近大远小” 的透视畸变现象。为避免岩屑成像中出现类似问题, 提升图像的一致性与可比性, 镜头选型采用固定倍率的远心工业镜头[7], 有效消除了透视误差, 确保成像清晰、比例统一, 更利于后续的分析与判识。

图像采集实现高分辨率成像后, 开始进行数据图像特征提取环节。在算法设计层面, 通过构建仿生视觉认知框架, 以多任务深度学习网络模拟地质专家肉眼鉴定岩屑的认知过程。具体流程如下:①采用数据扩增方法对原始岩屑图像进行扩充, 生成多样化的训练样本; ②将扩增后的图像输入网络进行特征提取, 该过程采用颜色与纹理双分支并行架构, 分别捕捉图像的色彩特征与表面纹理信息; ③综合两个子任务的输出结果, 对岩屑图像进行智能识别与综合定名, 实现更接近人工判识的智能化分析。多任务模型的具体结构如图6所示。

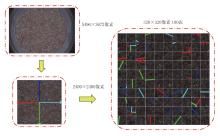

数据扩增主要通过裁剪、平移、旋转和缩放等操作实现[8, 9]。在大多数情况下, 岩屑图像的采集具有固定性和分布均匀的特点。针对用于模型训练的原始岩屑图像数量较少的情况, 可先对岩屑图像进行裁剪处理, 构建更具多样性的数据集以满足后续训练需求。具体过程如图7所示, 岩屑图像的像素为5 496× 3 672, 图像中岩屑边缘部分容易因为现场操作失误出现岩屑未铺满从而导致漏出托盘底色的情况, 因此先对中间圆形区域取像素为2 400× 2 400的内接正方形, 以保证所截取区域内无托盘背景干扰, 使得视野内皆为岩屑。在2 400× 2 400像素的岩屑图片中进行随机裁剪, 随机裁剪得到小图依旧是均匀分布的, 可以从局部反映整体岩屑的岩性。但若裁剪尺寸过小则无法具有足够特征从而达不到反映整体图像的作用, 且因具有较大的偶然性, 可能会引入假岩屑而不利于模型的学习。经过多轮模型训练与效果对比, 最终确定采用像素为320× 320的岩屑小图作为模型输入, 图7中2 400× 2 400像素岩屑图片的4条箭头方向标识是为了更好地看出经过图片扩增后的岩屑小图与原图的对应位置。首先计算出安全区域(即确保缩放旋转等操作后不裁剪到边缘黑边), 得到安全区域边界为([r, 2 400-r], [r, 2 400-r])。

式中:

在安全区域内随机选取一个点作为旋转中心C; 由于岩屑摆放无固定方向要求, 旋转角度A在[0° , 360° ]范围内随机选取; 同时, 缩放系数S在[0.8, 1.2]之间随机选取, 该区间范围根据岩屑颗粒大小不均的实际情况确定。随后, 利用选定的C、A和S对原始2 400× 2 400像素图像进行仿射变换, 令α =ScosA, β =SsinA, 生成对应的仿射变换矩阵

式中:

将随机选取的旋转中心C移动至左上角待裁剪岩屑小图的中心位置, 以此对原有的仿射变换矩阵进行位移调整, 得到修正后的仿射矩阵

式中:

以鄂尔多斯盆地中生界碎屑岩储层为例, 颜色被归纳为4类, 而纹理则细分为6类, 具体分类标准与结果如表1所示。在实际录井过程中, 岩屑的命名遵循“ C+R” 规则, 其中“ C” 代表颜色, “ R” 代表岩性。为实现对岩屑图像颜色和纹理特征的智能识别, 将颜色分类与纹理分类作为两个独立的子任务进行处理。对这两个子任务均基于MobileNetV2[11]网络提取的图像特征进行进一步分析, 具体来说, 首先利用MobileNetV2网络提取图像的深层特征, 然后针对颜色分类和纹理分类分别设计不同的处理流程, 最终输出各自分类的结果。通过这种方式, 模型能够高效地识别并分类岩屑的颜色和纹理特征, 为后续的岩性智能识别和自动命名提供可靠的数据支持。

| 表1 数据分类汇总 |

在油气显示特征提取方面, 主要通过荧光级别的统计与分类, 对识别出的岩屑荧光图像进行颜色成分分析, 计算不同荧光颜色的百分含量; 同时, 结合图像分割技术[12], 提取典型荧光区域的颜色特征, 进一步计算不同荧光颜色(如浅黄、黄、深黄、褐等)在图像中的面积占比, 实现岩心含油面积的定量计算, 提升油气显示评价的客观性与精细化水平。

在图像特征提取后, 构建AI深度学习模型, 即多任务模型, 对岩屑图像进行智能识别。模型构建过程中, 已在长庆油田多个重点勘探区域累计完成36口井、共计15 316包岩屑样本的高精度图像采集, 涵盖气探井6口、油探井30口, 岩性包括砂岩、泥页岩、石灰岩等常见类型, 全面保障了样本的代表性与多样性。其中50%的样本用于训练集, 50%的样本用于验证集, 确保模型具备良好的泛化能力与识别稳定性。算法的基本架构包括输入层、模型层和输出层3部分。在输入层, 已标注与未标注的原始岩屑图像均为5 496× 3 672像素, 经过预处理后生成可用于模型训练的小图格式。在模型层, 首先利用已标注岩屑图像训练一个多任务学习驱动的岩屑图像分类模型; 随后使用该模型对未标注图像进行预测。在输出层, 将筛选后的高质量伪标签图像与原始标注图像合并, 重新划分训练集并迭代优化多任务模型, 实现对岩屑样品颜色、含油级别、含有物等关键岩性信息的智能化识别与分类, 并生成识别结果。在长庆油田累计15 000余包岩屑样本的实测验证中, AI智能识别模型整体识别准确率超过90%, 误判率和漏检率显著低于传统人工判读水平, 这一结果充分验证了模型在复杂地质条件下的可靠性与实用性。

为提升现场应用效率, 基于上述AI智能识别模型, 配套开发图像采集与分析软件系统, 构建岩屑数字化智能识别系统。识别结果可在系统界面直观展示(图8)。该系统支持井深信息输入窗口设置, 在图像采集过程中具备“ 一键操作” 功能, 可自动切换白光与紫外光源, 并实现大视野与小视野图像的同时或连续拍摄; 所拍摄图像可自动生成命名文件, 格式为“ 井名+深度+光源类型(白光/紫外)+视野类型(大视野/小视野)” 。

此外, 软件还支持白光与紫外条件下大视野和小视野图像的合成显示。系统通过深度学习模型实现对岩性的准确识别, 还可集成元素分析技术, 快速获取样品的主量元素及微量元素组成与含量信息, 结合图像分析手段, 为特殊岩性的辅助识别提供数据支撑, 全面提升岩屑智能识别的准确性与实用性。

岩屑数字化智能识别系统已在气探井(Z 15、HP 1井)和油探井(W 43、D 12、D 39、G 13、H 95井)上开展现场应用效果验证。其中, 碳酸盐岩测试样品共计390包, 岩性识别符合335包, 综合识别符合率达85.9%; 碎屑岩测试样品共计4 230包, 岩性识别符合3 895包, 综合识别符合率高达92.0%。该系统基于机器学习算法对岩屑图像数据进行自动分类与预测, 在显著提升识别准确率和效率的同时, 有效减少了对人工经验的依赖, 降低了人力成本与人为标注带来的误差风险, 推动了录井工作向智能化、高效化方向发展。

H 89井为预探井, 井型为直井, 该井构造位置为鄂尔多斯盆地西缘冲断带, 其钻探目的为扩大长8段有利区含油面积兼探侏罗系油藏。该井录井井段1 900.00~2 630.00 m, 井深2 482.00 m岩屑返出后, 现场岩性定名为灰褐色油迹细砂岩(图8), 通过岩屑数字化智能识别系统分析, 含荧光岩屑占总岩屑的2.02%, 含荧光砂岩占总岩屑的2.15%, 细砂岩成分占比94.12%, 其他岩性占比5.84%, 系统识别岩性为灰褐色油迹细砂岩, 与现场人工鉴定结果完全一致。目前, 该系统已正式上线并应用于实际岩屑录井作业中, 在提升现场工作效率的同时, 显著提高了勘探数据预测与分类的准确性, 整体应用效果良好, 具备良好的推广价值。

(1)岩屑数字化智能识别系统融合高分辨率图像采集、数字图像特征提取与AI深度学习模型, 构建了完整的智能识别流程, 实现了对岩性分类及含油气性特征的自动识别与判别。

(2)该系统已在长庆油田典型区块开展应用验证, 关键层段识别效果良好, 含油岩屑图像识别准确率达到100%, 碎屑岩识别准确率为92.0%, 碳酸盐岩识别准确率为85.9%, 显著提升了录井资料的解释效率与解释精度, 标志着岩屑录井由传统依赖人工经验向数据驱动型智能分析的重大转变, 更为油气勘探领域的数字化转型和智能化升级提供了关键技术支撑。

(3)岩屑数字化智能识别录井技术在推动录井向智慧化方向发展上进行了有益的探索与实践, 初步展现出岩屑录井技术在智能化、信息化方面的显著成效, 并产生了良好的技术溢出效应, 具有重要的工程价值与推广前景。

(编辑 陈 娟)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|