作者简介:罗光东 高级工程师,1981年生,2010年毕业于东北石油大学矿产普查与勘探专业,现在中国石油大庆钻探工程有限公司油气资源开发技术服务项目经理部从事油气藏地质工作。通信地址:163712 黑龙江省大庆市让胡路区油气资源开发技术服务项目经理部。E-mail:luoguangdong@petrochina.com.cn

岩石硬度和塑性系数是石油钻探的重要指标,由于全尺寸岩心取心难度大、成本高,利用岩心实验获取该指标的方法受到限制。为此选取某油田青山口组岩心,通过开展静载压入实验和XRF元素实验,构建硬度、塑性系数和元素特征数据集,并运用皮尔逊相关性分析和粒子群优化的BP神经网络(PSO-BP)算法,揭示了岩石硬度和塑性系数的主控元素,建立了基于XRF元素录井的页岩硬度和塑性系数随钻跟踪评价方法。预测结果表明:页岩硬度的主控主量元素为Fe、Al、K、Ca,微量元素为Cr、Rb,页岩硬度与Ca元素呈正相关,与其他主控元素呈负相关;塑性系数的主控主量元素为Ti,微量元素为Cd、Nb、Ni、V,塑性系数与Ti元素呈负相关,与其他主控元素呈正相关;页岩硬度预测模型网络误差为8.06×10-8,塑性预测模型网络误差为3.02×10-11,均小于预设阈值。由该方法在页岩油钻井随钻跟踪中的应用可知,工区页岩主体属于中软3级的低塑性岩石,据此推荐了适配的PDC钻头,取得了较高的机械钻速,为钻井动态优化提供了技术支撑。

Rock hardness and plasticity coefficient are important indicators for oil drilling, and the method of obtaining these indicators by core experiments is limited due to the difficulty and high cost of full scale core coring. Based on this background, the cores of Qingshankou Formation in an oilfield are selected to construct data sets of hardness, plasticity coefficient and element characteristics through conducting static load indentation experiments and XRF element experiments. The Pearson correlation analysis and the algorithm of particle swarm optimization BP neural network (PSO-BP) were used to reveal the main controlling elements of rock hardness and plasticity coefficient, and a method of shale hardness and plasticity coefficient evaluation while drilling based on XRF element logging was established. The predictive results show the major elements for main controlling shale hardness are Fe, Al, K and Ca, and the trace elements are Cr and Rb, shale hardness is positively correlated with Ca element and negatively correlated with other main controlling elements. The major elements for main controlling plasticity coefficient is Ti, and the trace elements are Cd, Nb, Ni and V, plasticity coefficient is negatively correlated with Ti and positively correlated with other main controlling elements. The network error of the shale hardness prediction model is 8.06×10-8, and the network error of the plasticity prediction model is 3.02×10-11, both of which are below the preset thresholds. From the application of this method in tracking while drilling shale oil, it can be known that the shale host in the work area belongs to the low-plasticity rock of medium-soft grade 3, so the suitable PDC drill bit is recommended, and a high penetration rate is obtained. The method provides technical support for drilling dynamic optimization.

岩石硬度和塑性系数是石油钻井中合理选择钻井方法、钻头结构以及钻进施工参数的主要依据[1, 2, 3]。地质钻探、油气和矿山开采等领域主要采用静载压入法, 通过平端压头压入全尺寸岩心, 记录吃入深度-载荷关系曲线, 进而测试岩石硬度和塑性系数, 并已建立基于岩石硬度和塑性系数的分级分类标准[4]。静载压入法是三轴应力状态下测定岩石局部破碎强度的方法, 能综合反映岩石的强度和变形特征, 全面体现岩石钻凿过程中的破碎学性质[5, 6, 7]。

为了解决钻井取心难度大和成本高的问题, 国内外学者探索了利用岩屑资料法、测井资料法和随钻资料法解释岩石硬度的方法。通过岩屑资料法发现, 满足一定尺寸规格的岩屑, 其吃入深度-载荷关系曲线具有较好的可重复性, 能够反映岩石的力学性质, 但尚未建立岩屑的选择标准[8, 9, 10, 11]。通过测井资料法发现, 声波时差和自然伽马信息与岩石硬度具有较好的相关性, 并建立了相应的数学回归方程, 在钻后评价中取得了较好的应用效果, 但在钻井过程实时性指导方面稍逊一些[12, 13]。随钻资料法利用钻孔过程中采集的钻压、钻时、扭矩、钻进耗能等破岩反馈信息, 或随钻XRD录井采集的矿物成分和含量等信息, 运用力学平衡、能量守恒原理、数学加权平均、岩石物理等方法, 解译信息中包含的岩体工程特性参数, 具有实时性、实物性和连续性的优点[14, 15, 16, 17]。近年来, XRF元素录井在页岩油气开发中得到了广泛应用, 主要用于岩性识别、脆性指数计算、有机质丰度评价等, 但在岩石硬度和塑性系数评价中应用较少[18, 19, 20]。

本文以某油田青山口组为研究对象, 开展了岩石静载压入实验和XRF元素分析实验, 获得了岩石硬度、塑性系数和元素特征数据集, 揭示了岩石硬度和塑性系数的主控元素, 并建立了基于XRF元素录井的岩石硬度和塑性系数预测模型, 在页岩油钻井随钻跟踪中取得了较好的应用效果。

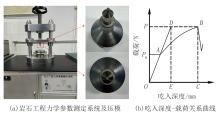

静载压入实验采用的是岩石工程力学参数测定系统, 如图1a所示, 可选择恒压或恒速率加载, 连续记录吃入深度-载荷关系曲线(图1b), 进而完成岩石硬度和塑性系数测试。

岩石硬度定义为岩石发生脆性破碎时接触面上单位面积的载荷, 即:

式中:py为岩石硬度, MPa; P为产生脆性破碎时压头上的载荷, N; S为压头的底面积, mm2。

岩石塑性系数定义为破碎前耗费的总能量与弹性变形能的比值, 即:

式中:K为塑性系数; SOABC为图1b中图形OABC的面积, mm2; SODE为图1b中三角形ODE的面积, mm2。

| 表1 岩石硬度的分级标准 |

| 表2 岩石塑性系数的分级标准 |

本次静载压入实验选取某油田青山口组全尺寸页岩岩心18块, 部分岩心样品的岩心直径110 mm, 高度30~50 mm。为了保障静载压入实验的数据质量, 对样品进行了线切割和精磨(先用较粗的金刚砂, 后改用细粒金刚砂打磨), 保证了岩样两端面平滑且相互平行。压头尺寸的选择:对于致密的均质岩石, 一般采用底面积为1~2 mm2的压头; 对于组成颗粒大于0.25 mm且硬度不高的岩石, 宜使用底面积为3 mm2的压头; 对于多孔低强度岩石, 建议使用底面积为5 mm2的压头。实验页岩样品压实作用强, 沉积物粒度细, 矿物粒度以小于3.9 μ m的小颗粒为主, 因此选用了底面积为1.5 mm2的压头。

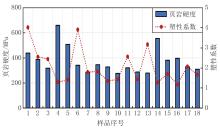

页岩硬度和塑性系数实验结果如图2所示。页岩样品的硬度主要分布在278.6~659.4 MPa之间, 塑性系数主要分布在1.17~4.02之间。

鉴于现场录井元素较多, 如果把这些元素都作为模型输入变量, 会造成数据冗余, 影响模型训练精度。因此, 采用皮尔逊相关性分析方法, 确定影响页岩硬度和塑性系数的主量元素和微量元素。皮尔逊相关系数计算方法为:

式中:rxy为皮尔逊相关系数; xi和yi分别为变量x和y的各个数据点; x和y分别为变量x和y的平均值。

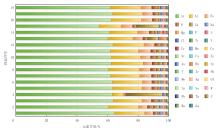

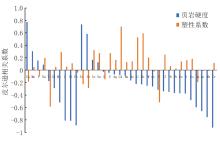

皮尔逊相关系数值介于-1到1之间, 绝对值越接近1, 表示两个变量之间的线性关系越强; 绝对值越接近0, 表示线性关系越弱。页岩硬度和塑性系数与元素的皮尔逊相关系数计算结果如图4所示。

页岩硬度与元素的皮尔逊相关系数绝对值分布介于0.090 7~0.923 5之间, 主控的主量元素依次为Fe、Al、K、Ca, 主控的微量元素依次为Cr、Rb; 塑性系数与元素的皮尔逊相关系数绝对值分布在0.003 9~0.701 9之间, 主控的主量元素为Ti, 主控的微量元素依次为Cd、Nb、Ni、V。

基于录井元素和页岩硬度实验数据集, 将元素作为输入变量, 页岩硬度作为输出目标, 考虑初始权重和阈值对BP神经网络算法稳定性和精度的影响, 构建粒子群优化的BP神经网络(PSO-BP)算法的页岩硬度智能预测模型, 只选取页岩硬度的主控元素Fe、Al、K、Ca、Cr、Rb作为输入变量, 建立了页岩硬度PSO-BP神经网络预测模型, 如图7所示。

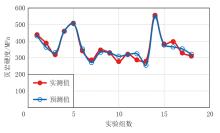

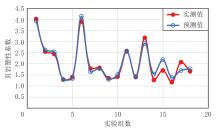

在模型训练过程中, 首先初始化粒子群, 每个粒子代表在网络的一组权重和阈值。利用前向传播计算每个粒子对应的网络误差, 并通过个体和全局误差的比较, 找到个体历史最优误差和全局最小误差。基于这些最优值, 利用粒子群更新粒子的速度和位置, 优化网络的权重和阈值。随后, 通过BP神经网络的反向传播对优化后的权重和阈值进一步调整, 再将优化结果代入训练集, 计算误差并评估网络性能, 若误差小于预设阈值(1× 10-7)则停止训练。在本研究的BP训练阶段, 学习率设置为0.01, 模型的预测结果如图8所示。

训练模型验证最佳性能为第13轮次, 误差为8.06× 10-8, 小于预设阈值, 训练集R2=0.952。

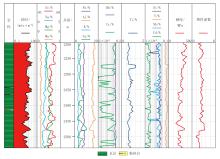

基于XRF元素录井的页岩硬度和塑性系数智能预测方法, 在页岩油开发随钻跟踪中应用于12口井, 其中YY-1井2 200~2 550 m井段岩石评价结果如图11所示。

该井段元素录井显示Si元素含量最高, 主要分布在48%~56%之间; 页岩硬度主控元素中Fe、Al、K、Rb波动较小, Ca和Cr起伏较大; 页岩塑性系数主控元素中V波动较小, Ti、Cd、Nb、Ni起伏较大。页岩硬度主要分布在200~400 MPa之间, 页岩塑性系数主要分布在1.17~3.47之间。工区页岩主体属于中软3级的低塑性岩石, 据此推荐采用4刀翼, 16 mm切削齿, 中低密度布齿的PDC钻头, 平均机械钻速达到了7.68 m/h, 为钻井提速提效提供了有效支撑。

(1)应用XRF元素录井获取的丰富地质信息与岩石的硬度和塑性系数息息相关, 页岩硬度主控元素为Fe、Al、K、Ca、Cr、Rb, 塑性系数主控元素为Ti、Cd、Nb、Ni、V。

(2)运用粒子群优化的BP神经网络(PSO-BP)算法, 建立了基于XRF元素录井的页岩硬度和塑性系数智能预测模型, 实现了页岩硬度和塑性的随钻实时评价。

(3)研究成果在页岩油开发随钻预测中应用, 工区页岩主体属于中软3级的低塑性岩石, 据此推荐适配的PDC钻头, 取得了较高的机械钻速, 有效支撑了工区钻井提速提效。

(编辑 王丙寅)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|