作者简介:李开荣 技能专家,1987年生,2017年毕业于中国石油大学(华东)函授教育资源勘查工程专业,现在中国石油西部钻探地质研究院(录井工程分公司)从事录井装备研发工作。通信地址:834000 新疆克拉玛依市南新路2号。E-mail:470462095@qq.com

钻井现场出口钻井液参数监测过程中,因井筒返出钻井液流速快、冲击力大且伴随岩屑沉积,常导致传感器安装不垂直、探头被掩埋,造成测量参数误差大,影响油气显示发现、评价及井筒安全,为此基于自动化控制原理及钻井液定量采集技术,研发了一套出口钻井液参数定量监测系统。该系统通过优化传感器工作环境与监测方式,可确保出口温度、密度和电导率传感器在最佳工作条件下实现定量监测,有效解决了井场工作条件不达标等难题,已在吐哈、新疆、苏里格等油气田的32口井应用,显著提升了出口钻井液参数监测的精准度,为油气田钻井过程中井筒安全把控及后续油气资源开发评价提供了可靠的技术支持。

During the monitoring of the outlet drilling fluid parameters at the drilling site,due to the fast flow velocity and strong impact force of the drilling fluid returning from the well bore,along with the deposition of cuttings,it often leads to the sensor not being installed vertically and the probe being buried,resulting in large measurement parameter errors,which affect the discovery and evaluation of the show of gas and oil and wellbore safety. Therefore,based on the principles of automation control and quantitative acquisition technology of drilling fluid,a quantitative monitoring system for outlet drilling fluid parameters has been researched and developed. By optimizing the working environment and monitoring methods of the sensors,this system can ensure that the outlet temperature,density and conductivity sensors achieve quantitative monitoring under the optimum working conditions,effectively solving problems such as substandard working conditions at the well site. It has been applied to 32 wells in Tuha,Xinjiang,Sulige and other oil and gas fields,which has significantly improved the accuracy of monitoring outlet drilling fluid parameters and has provided reliable technical support for wellbore safety control in the process of oil and gas field drilling and subsequent hydrocarbon resources development and evaluation.

在石油钻探中, 钻井液不仅是钻井工程的血液, 还是地质勘查落实油气水的重要载体[1], 其温度、密度和电导率参数是发现和评价油气显示的重要依据之一, 也是溢流监测的辅助参数[2]。目前监测这些参数的方式是将温度、密度和电导率传感器分别垂直安装在钻井液出口缓冲罐内, 从井筒返出的钻井液流入缓冲罐并淹没温度、密度和电导率传感器探头, 从而实现数据测量。由于钻井液从井筒返出后, 通过高架管流入缓冲罐过程中, 带有较大的冲击力[3], 使传感器受到冲击发生摆动, 无法保持垂直, 同时出口钻井液中含有大量的岩屑等固体物质在缓冲罐内沉淀, 将传感器探头掩埋, 导致所监测数据出现差异, 影响到油气显示发现、评价和溢流监测。为实现出口钻井液参数精准监测, 利用自动化控制原理[4]及钻井液定量采集技术[5], 研发设计了一种具有自动排砂和定量采集钻井液功能的出口钻井液参数定量监测系统, 为油气显示的发现及评价提供了技术保障。

根据温度、密度和电导率传感器工作特性[6], 要实现连续稳定工作, 必须满足四个方面的安装条件:一是传感器必须安装在标准容器(缓冲罐)中; 二是传感器必须保持垂直固定, 不晃动; 三是所测量钻井液必须淹没传感器探头(以密度传感器为准, 钻井液垂直高度必须大于500 mm); 四是探头无异物掩埋或遮挡。当前录井现场出口钻井液传感器运行受安装和工作条件两方面制约。

1.1.1 无缓冲罐

由于钻机型号不同, 部分钻机无缓冲罐, 出口钻井液温度、密度和电导率传感器只能安装在振动筛前端的过渡槽, 或者振动筛之后的第一个钻井液循环罐内。前者由于槽体高度小于500 mm, 传感器探头无法完全被淹没, 导致测量数据失真; 后者虽然能满足传感器工作条件, 但经过振动筛固控[7]后的钻井液, 已将钻井液中所含的气体和固体排出, 温度因受到环境温度影响而有不同程度的降低, 导致测量数据失去意义。

1.1.2 非标准缓冲罐

部分钻机缓冲罐体积小, 部分钻机的高架槽与缓冲罐一体。前者由于体积小, 在安装脱气器后, 剩余空间有限, 只能缩小传感器的间隔, 造成传感器之间相互干扰, 导致测量数据存在误差; 后者是在高架槽尾端上方安装缓冲罐, 缓冲罐与高架槽方向一致, 存在一定的斜度, 导致传感器安装无法保持垂直, 钻井液无缓冲效果, 影响到传感器正常工作。

1.2.1 钻井液流速对传感器的影响

钻井液从井底返至地面, 在泵压的作用下[8], 流速快, 再加上有一定坡度的高架管, 钻井液流速进一步加快, 进入缓冲罐后形成翻滚或漩涡状的波动[9], 导致传感器左右摆动, 无法保持垂直, 所测量数据波动较大、呈锯齿状[2], 同时还容易损坏传感器探头, 增加生产成本。

1.2.2 岩屑等固体物质对传感器的影响

从井底返出的钻井液中含有大量岩屑等固体物质, 受重力的作用, 在缓冲罐内减速后容易沉淀, 在底部形成大量沉砂而将传感器探头掩埋, 造成数据测量失真。

1.2.3 小排量无法监测的影响

由于钻井施工的需要, 处理事故等部分工况下会采用小排量循环, 此时出口流量小, 无法在缓冲罐内形成一定高度的钻井液, 不能满足传感器最小测量高度, 造成该工况下钻井液参数测量存在漏失等不足。

1.2.4 无法定量监测的局限

钻井液排量不同, 所流出的钻井液液量也不相同, 缓冲罐内的钻井液垂直高度和流通性也会随钻井液排量而变化, 而缓冲罐内的钻井液还受人工调整阀门等因素的影响, 造成高度和流通性不同, 因此传统方法不具备定量监测出口钻井液温度、密度和电导率参数的条件。

无论以上哪种原因都会造成出口钻井液参数测量精度降低、数据失真或测量失败, 进一步影响到油气显示发现、流体性质评价和井控安全等。

要实现出口钻井液温度、密度和电导率达到定量化和全循环工况下监测, 必须改变当前监测方式, 研制钻井液定量采集及出口传感器定量监测系统, 确定出口钻井液参数定量监测方法[10]。

出口钻井液参数定量监测系统设计以实现钻井液温度、密度和电导率的全循环工况下定量化精准监测为目标。该设计遵循以下原则:一是确保传感器在标准工作条件下运行, 解决安装不垂直、探头掩埋等问题; 二是结合自动化控制与定量采集技术, 实现钻井液的稳定采集、参数精准测量及自动排砂; 三是保证系统兼容性, 可适配不同型号的钻机和录井仪。

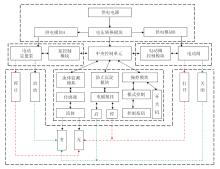

系统在正常供电时, 中央控制单元按设定模式和条件控制定量泵、自动排砂电动阀及防沉淀电磁搅拌器工作。定量泵将井筒返出的钻井液连续定量采集至标准监测容器, 使钻井液在容器内形成以密度传感器为基准的500 mm标准高度。当钻井液满管时从出口流出, 出口流体感应传感器监测其流速。若流出量达出口二分之一, 中央控制单元按流速比例控制电动阀打开相应角度排液, 防止溢出并更新钻井液; 反之则关闭或调小电动阀, 保持容器内钻井液容量稳定。钻井液停止循环时, 中央控制单元命令定量泵停止, 启动搅拌器和电动阀排空容器内钻井液。对于钻井液中的岩屑, 搅拌器持续低速工作防止钻井液板结, 当搅拌器力矩增大时, 电动阀打开自动排砂(图1)。

系统主体结构由供电单元、定量监测单元、自动排砂单元、中央控制单元和钻井液定量采集单元5部分组成(图2)。

2.3.1 供电单元

采用DC24 V标准件, 供电方式有录井仪DC24 V电源供电或开关电源将AC220 V降压至DC24 V供电(开关电源额定电流30 A), 为各部件提供电源[11]。

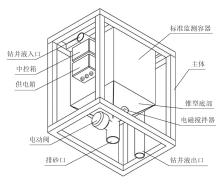

2.3.2 定量监测单元

含标准容器(长450 mm, 宽450 mm, 高600 mm)及传感器。容器右侧上方为钻井液入口, 左侧为出口(弯管垂直延伸至底部), 出入口均安装流体感应传感器并与中央控制单元通信。各传感器长度改进为550 mm, 其余参数不变。

2.3.3 自动排砂单元

包括锥形底部(沉砂收集)、防沉淀电磁搅拌器和自动排砂电动阀。锥形底部与标准容器底部连接, 下端装电动阀, 中部装搅拌器, 两者均由中央控制单元控制[12]。

2.3.4 中央控制单元

中央控制单元是系统核心部分, 包含中控指令模块、信号采集、分析处理、定量泵控制和自动排砂控制, 各模块以中控指令模块为基础、以逻辑程序为标准, 相互配合传输信号和执行命令。

中控指令模块的芯片内部固定植入逻辑程序, 逻辑程序对各数据进行分析对比, 并根据对比结果, 运行相应逻辑程序控制对应单元及模块工作; 信号采集模块采集流体感应传感器、录井仪流量参数及按钮开关信号; 分析处理模块将电阻信号转换为数字信号传输给中控指令模块; 定量泵控制模块根据中控指令模块给出指令, 驱动定量泵启停和钻井液流量调节; 自动排砂控制模块主要驱动电动阀和防沉淀电磁搅拌器, 根据中控指令模块给出指令, 控制电动阀的启停、开合程度或防沉淀电磁搅拌器的启停。

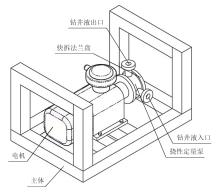

2.3.5 钻井液定量采集单元

由防爆电机(DC24 V, 370 W)、挠性定量泵(304不锈钢主体, 丁腈泵芯, 具自吸功能, 流量0~15 L/s可调, 最大通过颗粒直径15 mm; 最大通过流体密度为3.0 g/cm3等)及进出口高压软管组成(图3)。进口高压软管带过滤网, 与缓冲罐钻井液入口相连, 出口高压软管与定量监测标准容器入口连接。泵接口为快拆卡箍式法兰盘, 泵的启停和流速由中央控制单元控制。

定量监测主体和定量采集主体用G型卡子四角固定在振动筛前端过渡槽上方, 钻井液排出口和排砂口对准过渡槽开口。定量采集泵入口管线伸至缓冲罐钻井液入口处, 出口管线与定量监测单元入口连接。温度、密度和电导率传感器以三角形结构(间距300 mm)垂直安装在标准容器内, 信号及供电线路与录井仪采集模块连接。

静态试验选择在常温、安静的实验室内进行, 与之配套试验的录井仪为SW-5型雪狼无线综合录井仪, 采用独立供电, 安装在环岛试验平台的水槽上, 利用该平台模拟钻井循环[13]。为达到静态测试的最佳效果, 利用清水模拟钻井液, 加入粒径1~15 mm的砂石模拟岩屑作为固相, 测试过程中, 设定固相含量分别为1%、3%、5%、10%、20%逐一测试, 测试结果为“ 挠性定量泵在1%~20%固相含量的液体均能正常工作, 标准监测容器内部沉砂最高未超出锥形底部的三分之二, 自动排砂功能启动, 并完成排砂” ; 设定砂石粒径为1、3、8、12、15 mm逐一测试, 测试结果为“ 挠性定量泵在1~15 mm直径砂石颗粒的条件下, 均能正常工作, 未出现流量减小、泵芯被卡或堵的现象” ; 设定流量为1、5、10、25、40 L/s逐一测试, 中央控制单元根据出口钻井液流量调整挠性定量泵分阶段定量采集钻井液, 其中在1~10 L/s的流量下, 自适应调整采集速度, 当流量达到10 L/s以上, 挠性定量泵保持10 L/s的流量定量采集, 各项指标均符合设计, 实验室静态试验成功。

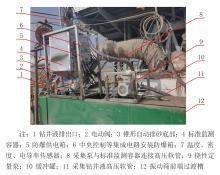

选取位于火焰山旁(高温地区)的PT 1井进行现场动态试验。该井采用SW-5型雪狼无线综合录井仪, 将出口钻井液参数定量监测系统固定安装在振动筛前端的过渡槽上(图4), 挠性定量泵入口高压软管前端固定安装在缓冲罐内, 采用独立供电, 将温度、密度和电导率传感器信号线与录井仪无线采集模块固定连接[14], 出口流量从录井仪中直接读取。通电2 h无故障后, 开始功能测试, 钻井队配合将钻井液排量从1 L/s逐渐提高到35 L/s, 系统采集钻井液稳定, 标准监测容器内部钻井液在首次灌满后, 始终保持固定高度, 钻井液液面稳定, 自动排砂功能正常, 所测出口钻井液参数连续稳定(图5), 表明该系统工作正常(表1)。

| 表1 现场功能试验工作状态统计 |

在功能测试完毕后, 开始随钻性能测试, 测试过程中, 钻井液排量为32 L/s, 平均固相含量为1%~2%, 钻井液密度为1.52 g/cm3, 粘度为76 s。首先观察钻井液定量采集、参数定量监测和自动排砂功能运行情况, 均按逻辑程序正常运转, 通过长达24 h连续运转, 各功能未出现故障; 在接钻杆立柱和停泵检修时, 中央控制单元根据录井参数变化准确指令挠性定量泵停止工作, 电动阀准确打开排出标准监测容器内部钻井液和锥形底部的沉砂, 所采集的钻井液参数曲线平滑、连续, 与传统监测方式对比, 效果明显(图6)。动态试验成功后, 又持续了长达37 d的连续测试无故障, 表明出口钻井液参数定量监测系统研制成功。

为测试不同型号录井仪和钻机与出口钻井液参数定量监测系统兼容性, 在现场动态试验成功后, 适用性试验分别选取3种型号的录井仪和3种型号的钻机进行配套测试。测试结果为:不同型号录井仪和钻机与出口钻井液参数定量监测系统配套使用正常。在测试过程中, 由于一口井采用的50钻机未配备缓冲罐, 出口钻井液直接流入振动筛过渡槽, 按传统方式将传感器安装在过渡槽, 导致测试数据失真严重; 而出口钻井液参数定量监测系统, 将采集钻井液管线安装在高架管出口, 正常采集钻井液, 稳定测量出钻井液温度、密度和电导率, 与传统方式对比(表2), 效果显著, 得到了甲方的认可。

| 表2 出口钻井液参数定量监测系统推广应用统计 |

系统试验成功后批量制造14套, 在吐哈(含三塘湖)、新疆(含吉木萨尔)、苏里格等油气田的32口井应用(表3), 包括6口无缓冲罐或缓冲罐不标准的井, 采集资料近70 000 m。与传统方式相比, 测量数据的连续性和稳定性符合中国石油天然气集团有限公司企业标准Q/SY 01128-2020《录井资料采集处理解释规范》, 实现了传感器在最佳条件下的定量监测, 解决了传统方式的难题, 为油气显示发现、评价及井筒安全提供了技术保障, 效果获肯定。

| 表3 出口钻井液参数定量监测系统推广应用统计 |

出口钻井液参数定量监测系统的研制与应用, 有效解决了现场技术难题。该系统基于自动化控制原理及钻井液定量采集技术, 安装在钻井液出口, 兼容各型号综合录井仪和钻机, 具备定量测量功能, 为参数监测提供了最佳工作条件, 消除了传统方式的诸多问题, 提高了数据的稳定性和准确性。

(编辑 王丙寅)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|