作者简介:李攀攀 工程师,1997年生,2022年毕业于北京科技大学信息与通信工程专业,现在中海油田服务股份有限公司从事测录井工作。通信地址:065200 河北省廊坊市三河市燕郊经济开发区海油大街201号。E-mail:lipp11@cosl.com.cn

针对油气勘探过程中,多组分碳同位素光谱仪在钻井现场复杂温度环境下存在激光波长漂移和测量精度下降的问题,开发了一种基于三级温控策略的高精度温控系统。该系统由外层隔热箱、中层恒温舱与核心激光器温控单元3部分构成,通过逐级热阻隔减缓环境干扰。系统集成测试与现场实测表明:在恒温25 ℃实验室条件下,激光器温度稳定于37.7±0.005 ℃,对应波长漂移小于0.002 nm;在3~38 ℃的野外条件下连续运行72 h,系统稳态控温误差优于±0.01 ℃,使CH₄ δ¹³C1测量误差减小至±0.5‰以内,显著提高了光谱仪测量稳定性与分辨率,为油气成因分析与储层评价提供了关键技术支撑。

In the process of oil and gas exploration,multi-component carbon isotope spectrometers are prone to laser wavelength drift and decreased measurement accuracy under the complex temperature conditions of drilling sites. To address this issue,a high-precision temperature control system based on a three-stage temperature control strategy has been developed. The system consists of three parts: an outer insulation box,a middle constant-temperature chamber,and a core laser temperature control unit. By implementing progressive thermal resistance,environmental interference is mitigated. The system integration tests and field measurements demonstrate that under laboratory conditions at a constant temperature of 25 °C,the laser temperature stabilizes at 37.7±0.005 °C,with a corresponding wavelength drift of less than 0.002 nm. Under field conditions with temperatures ranging from 3 to 38 °C,the system operates continuously for 72 h with a steady-state temperature control error better than ±0.01 °C. This improves the measurement deviation of CH₄ δ¹³C1 to ±0.5‰,significantly enhancing the stability and resolution of the spectrometer. The system provides key technical support for oil and gas origin analysis and reservoir evaluation.

多组分碳同位素光谱仪基于可调谐激光吸收光谱技术, 通过扫描气体分子的特征吸收线来测量碳同位素的吸收强度, 从而获得目标气体的同位素丰度比率[1]。气体同位素分析通常采用δ 表示法, δ ¹ ³ C定义为样品中¹ ³ C/¹ ² C与国际标准比值之比减1再乘以1 000‰ 。在油气勘探领域, CH₄、CO₂等气体的δ ¹ ³ C值是判断气体来源(生物成因/热成因)和储层连通性的关键指标。由于高精度同位素测量依赖于激光器中心波长和输出功率的高稳定性, 在半导体激光器中, 如分布反馈(DFB)和量子级联激光器(QCL)的输出中心波长对温度非常敏感, 一般每升高1 ℃, 波长漂移为0.1~0.85 nm[2]。要保证多组分碳同位素光谱仪δ ¹ ³ C测量误差达± 0.5‰ 级别, 波长漂移应控制在0.002 nm以内, 对应的温度稳定度需达到约0.01 ℃。而钻井现场室外环境温度剧烈变化(典型可达-10~40 ℃), 会引起激光器热漂移并导致谱线展宽甚至漂移, 使测量误差从± 0.5‰ 迅速超过± 5‰ [3, 4]。此外, 外界温度波动还对光学组件及电路稳定性提出了挑战。因此, 必须设计高精度温控系统, 将激光器及相关光学元件隔离在稳定环境中, 并提供精细控温和智能补偿。已有研究表明[5, 6], 两级或多级温度控制能显著降低温度扰动对光谱稳定性的影响, 将进样系统和光谱室的温度波动分别稳定在± 0.1 K和± 0.002 K(当表示两个温度之间的差值时1 K完全同于1 ℃), 才能有效降低测量结果偏差。本研究基于三级温控架构设计了一种集成式温控系统, 结合优化的热管理和实时波长反馈控制策略, 实现了极端环境下激光波长的高精度稳定。

可调谐激光吸收光谱(TDLAS)技术利用半导体激光器(可通过电流或温度调谐输出波长)扫描气体分子的特征吸收线, 基于比尔-朗伯定律解析吸收强度并推算气体浓度和同位素丰度[7]。利用光谱实现高精度δ ¹ ³ C测量需要:①选择灵敏度高的吸收线, 通常选取在中红外波段[8]; ②保持激光波长与被测气体吸收线中心对准(常用温度或电流锁模); ③稳定控制光程和环境温度以避免谱线漂移或展宽等系统误差。

在地质勘探中, 多组分碳同位素光谱仪的主要应用场景包括:

(1)烃类气体成因判别:根据不同碳氢化合物(CH₄、C₂H₆等)同位素组成区分生物成因气与热成因气。例如, 生物成因气CH₄δ ¹ ³ C1为-110‰ ~-50‰ , 而热成因气δ ¹ ³ C1则在-50‰ ~-20‰ 之间[9]; 同时结合C₂H₆δ ¹ ³ C2可更精确识别气藏类型。在渤海油田钻井现场, 实时监测到CH₄δ ¹ ³ C1为-35.2‰ , 从而确定气藏为热成因的高成熟度干气层, 为钻井方案制定提供了重要依据。

(2)储层连通性分析:在线观测C₁-C₅烃类气同位素组成的变化, 结合地层压力数据, 可识别断裂通道和流体运移路径。研究表明[10, 11], 相邻储层中C₂H₆δ ¹ ³ C2差异小于2‰ 时, 地层连通概率往往超过90%, 可作为储层连通性的判别指标。

(3)录井数据动态校正:将该类光谱仪与随钻录井系统集成, 可实时分析钻井液污染前后CO₂、CH₄等气体的δ ¹ ³ C值变化, 对因钻井液侵入等造成的测量误差进行校正, 提高录井解释的精度[12]。

多组分碳同位素光谱技术为油气成藏机制研究、储层评价和污染分析等提供了重要的无损分析手段。鉴于现场环境复杂、温度变化剧烈时仪器的稳定性是该技术成功应用的关键, 本研究聚焦于高精度温控系统的开发, 以满足上述应用对温度稳定性的严格要求。

本系统采用外层隔热箱、中层恒温舱、核心激光器温控单元的三级嵌套控温设计, 通过物理隔离和逐级温度调节来衰减外部扰动。

2.1.1 一级控温(外层隔热箱)

外层采用多层热隔离材料与机械结构隔热, 形成第一隔离层。外箱壁为铝合金结构, 内部填充50 mm厚聚氨酯泡沫(热导率0.022 W/(m· K)), 外表面经氧化处理以增强散热均匀性。箱内安装可调速轴流风扇和大功率陶瓷PTC加热片, 功率约150 W, 控制精度± 0.5 ℃。通过简易PID逻辑, 当内温高于设定值(例如30 ℃)时, 减小加热功率并增大风扇转速, 将热量向外排散; 当内温低于设定值时, 则加大加热功率并减小风扇转速, 以保证内部温度维持在设定值± 2 ℃范围内。该层主要对抗室外环境大幅波动, 维持箱内环境在相对恒定水平, 为内部控温创造缓冲区。

2.1.2 二级控温(中层恒温舱)

中间层为高精度恒温舱, 使用高精度温度控制器(线性双极输出± 2.5 A, 短时稳定度0.001 2 ℃)。温度传感器采用铂电阻PT 1000(精度± 0.05 ℃, 响应时间0.5 s), 贴装在恒温腔壁靠近激光器的一端。控制算法采用自适应增量式PID(比例积分微分)算法, 能够在不同扰动条件下快速收敛。本系统通过PID算法控制输出PWM(脉冲宽度调制)信号, 驱动高稳定性的恒流源来精确调节加热或散热功率, 从而在快速达到设定温度(如35 ℃)的同时, 将超调抑制在2%以内, 并实现± 0.1 ℃的稳定控制精度, 显著削弱外界温度波动的影响。

2.1.3 三级控温(核心激光器温控单元)

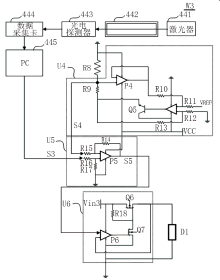

核心激光器温控单元直接与激光器及其关联系统耦合, 包括半导体制冷片(TEC)、反馈温度传感器和光谱反馈控制电路, 电路设计如图1所示。

2.1.3.1 半导体制冷片

TEC贴装在激光器封装底座(Cu-W合金, 热导率约200 W/(m· K))下方, 可双向抽热/制热, 实现微小范围内的温度调节。

激光器芯片和TEC自身会产生热负荷, 且周围中层恒温舱温度与目标温度存在差异。假设核心目标温度为30 ℃, 环境最高可达45 ℃, 则最大温差约15 K。以基板与环境间传热通道为例, 保温层热导率0.022 W/(m· K), 厚度50 mm, 换算有效热阻为2.3 K/W。若激光器与基板间近似以1 cm² 传热, 则稳态热导功率仅几瓦量级, 可由TEC轻松消除。实际测量表明, 当环境温度从25 ℃升至45 ℃时, 核心部件的温度控制误差可维持在± 0.01 ℃以内, TEC模块平均输出功率不超过20~25 W。

2.1.3.2 反馈温度传感器

反馈温度传感器采用热敏电阻固定于激光封装基板, 用于实时检测激光实际温度。控制回路为闭环, 光电探测器监测通过标准气体吸收单元的激光输出谱线, 并将光信号转为电信号后由数采卡传输至计算机; 计算机根据吸收峰和参考点位置, 利用内部PID算法在线计算所需的激光器目标温度(对应的电压信号S3)。该目标温度信号与测得的实际温度电压信号S4(由热敏电阻读出)进行比较, 驱动放大器和开关器件控制TEC工作:当实际温度电压信号低于目标温度(S4< S3)时, 放大器输出正电压, 制冷片工作并按所需幅度抽热; 当实际温度电压信号高于目标温度(S4> S3)时, 输出为0, 停止TEC抽热, 而激光器的驱动电流本身则产生少量热量升温。此闭环方案直接以波长偏移(吸收峰漂移)作为反馈依据, 自适应地进行温度调整, 能有效将激光输出波长锁定到参照目标。

2.1.3.3 光谱反馈控制电路

光谱反馈控制电路的设计不引入额外电路干预, 以减小噪声和复杂度, 仅在控制单元间通过比较器(P5、P6)与开关元件(Q6、Q7)实现阈值控制。

激光经封装发出后, 通过一小段带有标准气体(如CO2)的小型容器, 再由光电探测器(PD)接收。PD将光信号转换为电信号, 反馈给数据采集卡(DAQ)并上传至计算机; 计算机软件实时拟合吸收光谱, 提取吸收峰位置与目标参考峰之间的偏差, 进而计算出所需的激光频率校正所对应的器件温度。整个过程类似于锁频技术, 将激光波长锁定在参考吸收峰上, 因而无需外部频率标尺。通过此光谱反馈闭环, 可实时抵消激光器的慢漂, 进一步提升波长稳定度。该光谱环路和温度环路协同工作, 形成双重闭环:温度环路快速响应热扰动, 光谱环路保证长期波长精度, 两者共同确保激光输出的高稳定性。

2.1.4 小结

综合上述, 此三级架构利用多个独立控温单元分担任务:外层隔热箱对大幅环境温度扰动提供隔离和预控, 中层恒温舱通过高精度控制器进一步稳温, 核心激光器温控单元则利用实时光谱反馈精细调整。实验验证表明, 与传统单级控温系统相比, 三级温控策略能使温度波动从± 0.5 ℃降至± 0.01 ℃量级, 极大地提高了仪器的环境适应性[13, 14]。

在控制器稳定输出的基础上, 良好的热设计实现了温度均匀性和快速响应。通过优化热敏电阻的部署位置, 准确反映激光器封装温度分布。本系统在激光器封装基板(Cu-W合金)的四周均匀嵌入间距约5 mm的4个PT 1000传感器, 用于监测局部温度梯度。该布局靠近芯片热源区域, 能够及时捕捉热点温度变化。实验证明, 优化传感器布局后, 测温误差由± 0.05 ℃降低至± 0.02 ℃, 大幅提高了控温精度。

为加速热量传导, 设计了高效的散热路径。针对激光器及TEC产生的热量, 采用厚铜均热板(热导率约2 000 W/(m· K))与激光基板紧密贴合, 将热量快速平铺分散。均热板连接腔壁和第二级散热单元, 同时在关键热流路径上布置多根微型铜热管(直径3 mm, 传热功率约30 W)。热管利用相变循环高效转移热量至腔体外壳。经过8 h满功率运行测试, 热管和均热板的复合散热设计可使系统内积热降低约60%, 显著改善了长时间运行过程中的温度稳定性。

最后, 优化了辅助散热部件(如风扇、铝制散热片等)的布局。风扇的进出风口位置应确保气流覆盖均热板和TEC两侧, 同时避免冷风直接吹击温度传感器。为防止结露对传感器和电路的影响, 整个核心区采用密封设计并填充干燥惰性气体, 所有可能低于露点的表面都包覆闭孔泡沫或密封胶。这样的措施既可保证热管理的高效性, 又避免了冷凝和灰尘对精密元件的损害。

考虑到现场扰动的不确定性, 控制算法层面采用了自适应增量式PID算法, 能够在线调整PID参数, 实现快速响应和零稳态误差, 并结合温度梯度信息进行多点控制, 抑制超调和振荡。据此通过在软件中内置PID模块, 对中层和核心的温度误差进行闭环控制, 以应对快速变化的外界扰动, 系统还支持模型预测(如基于LSTM神经网络的扰动预补偿)和滤波技术, 以提高动态响应速度和抗噪声性能。控制算法仿真和样机验证表明, 该策略使系统在± 5 ℃的阶跃扰动下能于10 s内恢复至稳定区间(超调< 2%), 确保激光器温度几乎不受短时环境变化影响。

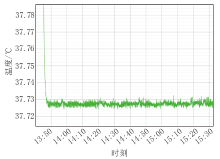

在恒温实验室(25± 0.1 ℃)中对高精度温控系统进行基准测试:将一级控温系统目标温度设定为30 ℃, 将二级控温系统目标温度设定为35 ℃, 记录核心激光器温度和对应光谱稳定度。结果显示(图2):核心激光器温度可长期维持在37.7± 0.005 ℃, 相应激光波长漂移< 0.002 nm(相当于δ ¹ ³ C误差± 0.2‰ )。此时系统的总功耗约205 W, 其中TEC及PID控制部分约25 W, 风扇散热等辅助设备约180 W。根据能耗分析, 一级控温系统风扇与PTC根据环境需求动态切换, 核心TEC输出根据微小偏差调节, 使能量效率得到优化。电源转换和控温稳定性符合期望指标, 证明硬件与算法协同设计的有效性。

下一步开展了环境温度循环与现场模拟测试。首先在环境舱内模拟5、15、25、35 ℃这4种温度环境交替循环(每6 h一个台阶), 每次温度跃变响应时间< 30 s。测试结果表明, 不论环境如何变化, 核心激光器温度始终在40± 0.03 ℃范围内波动(表1), 无显著失控现象。重复上述循环10次后, 系统输出的光谱δ ¹ ³ C值测量误差小于± 0.5‰ , 多次测试一致性良好。

| 表1 多环境模拟测试结果 |

将仪器部署于渤海油田钻井平台现场进行长周期测试。在夜间最低温度3 ℃, 白天最高温度38 ℃的现场作业环境下连续运行72 h, 监测各控温层级下的温度波动和CH4δ ¹ ³ C1测量误差(表2)。无任何保护时环境温度直接影响激光波长, 温度波动± 10 ℃, CH4δ ¹ ³ C1误差高达± 8.5‰ 。单层简单恒温时温度波动缩减至± 0.5 ℃, CH4δ ¹ ³ C1误差约± 2.3‰ ; 而三级控温的高精度温控系统温度稳定性达到± 0.01 ℃, CH4δ ¹ ³ C1误差降低至± 0.5‰ 。测试同时记录了各控温模式下的功耗情况, 三级控温总功耗205 W, 略高于单级的180 W, 但极大提升了稳定性。稳定运行72 h的结果表明, 系统满足钻井作业的连续使用需求, 为油气成因分析和储层评价提供了可靠数据支撑。

| 表2 现场温度波动与同位素测量结果 |

本文针对多组分碳同位素光谱仪在油气勘探现场复杂温度环境下导致的激光波长漂移与测量精度下降问题, 研发了一种基于三级温控策略的高精度温控系统。通过外层隔热箱、中层恒温舱与核心激光器温控单元的多级热阻隔与逐级控温, 有效抑制了外部环境扰动影响。

测试结果表明:在实验室恒温条件下, 核心激光器温度稳定于37.7± 0.005 ℃, 波长漂移小于0.002 nm; 无论环境如何变化, 核心激光器温度始终在40± 0.03‰ 范围内波动; 在3~38 ℃的野外环境中连续运行72 h, 本系统稳态控温误差优于± 0.01 ℃, CH4δ ¹ ³ C1测量误差小于± 0.5‰ , 显著优于单级控温系统的性能。本系统通过热管理优化与自适应控制算法, 实现了极端工况下高稳定性与可靠性, 为油气成因识别与储层评价提供了关键技术支持。

(编辑 孔宪青)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|